¿Qué es un sistema de construcción con paneles SIP?

SIPs, also known as structural-insulated panels, became popular as an energy-efficient building material even in the middle of the last century. They comprise two outer layers of oriented strand board (OSB), MgO boards or GFB (gypsum fiber boards), with a foam core in between. The foam core is usually made of expanded polystyrene (EPS) and polyurethane (PUR), providing excellent insulation properties.

¿Cuáles son las ventajas de la construcción con paneles SIP?

- Eficiencia energética excepcional: Los paneles sándwich están diseñados para proporcionar un aislamiento superior, reduciendo los costos de energía y creando condiciones de vida más cómodas.

- Excelente soporte estructural, probado por ETAG.

- Faster construction times. SIP panels are pre-fabricated, and the house can be quickly assembled on-site, reducing time, labor costs, and other fees.

- El proceso de producción de paneles SIP produce menos materiales desperdiciados que los métodos tradicionales. Los paneles sándwich están hechos con materiales que no emiten gases o productos químicos nocivos.

- Los paneles estructurales y aislantes se pueden usar para crear una amplia gama de ideas de construcción moderna. También se pueden usar tanto para viviendas como para propiedades comerciales, satisfaciendo las necesidades específicas del proyecto.

Para comenzar la producción y ser más competitivo, debe comprar maquinaria profesional para la fabricación de SIP de alta calidad. Somos un proveedor experimentado de un conjunto completo de equipos de producción de paneles sándwich, ofreciendo maquinaria con diferentes niveles de automatización y precios correspondientes.

El conjunto de maquinaria estándar consiste en:

- Maquinaria de laminado y prensado de paneles;

- Maquinaria de corte y ranurado de paneles;

- Maquinaria auxiliar - elevadores, cortadores de núcleo, trituradoras, embalaje, marcado y herramientas de medición.

Recomendamos usar dos tipos principales de pegamento de poliuretano:

El proceso de fabricación de paneles SIP es un procedimiento crucial e intrincado que garantiza la alta calidad de nuestros productos. Involucra varios pasos clave que seguimos meticulosamente para ofrecer resultados de primera calidad:

- Diseñar la casa para crear planes de pegado, corte y ensamblaje, y elegir los tipos de elementos de conexión según la capacidad de carga requerida de los paneles de pared, techo o piso.

- Preparación de materiales y control de calidad.

- Unión de los paneles;

- Corte de paneles;

- Realización de las ranuras de conexión en el núcleo del panel;

- Marcado de los paneles según el plan de corte y embalaje para su entrega;

Una vez que se produce el kit de la casa, el siguiente paso es ensamblar la casa. Esto se puede hacer dentro de la fábrica o fuera, directamente en el sitio de construcción, dependiendo de los requisitos del proyecto.

Proceso de laminado de paneles.

Queremos presentar algunos de los principales tipos de equipos de fabricación de paneles SIP, pero estamos abiertos a discutir solicitudes individuales de los clientes.

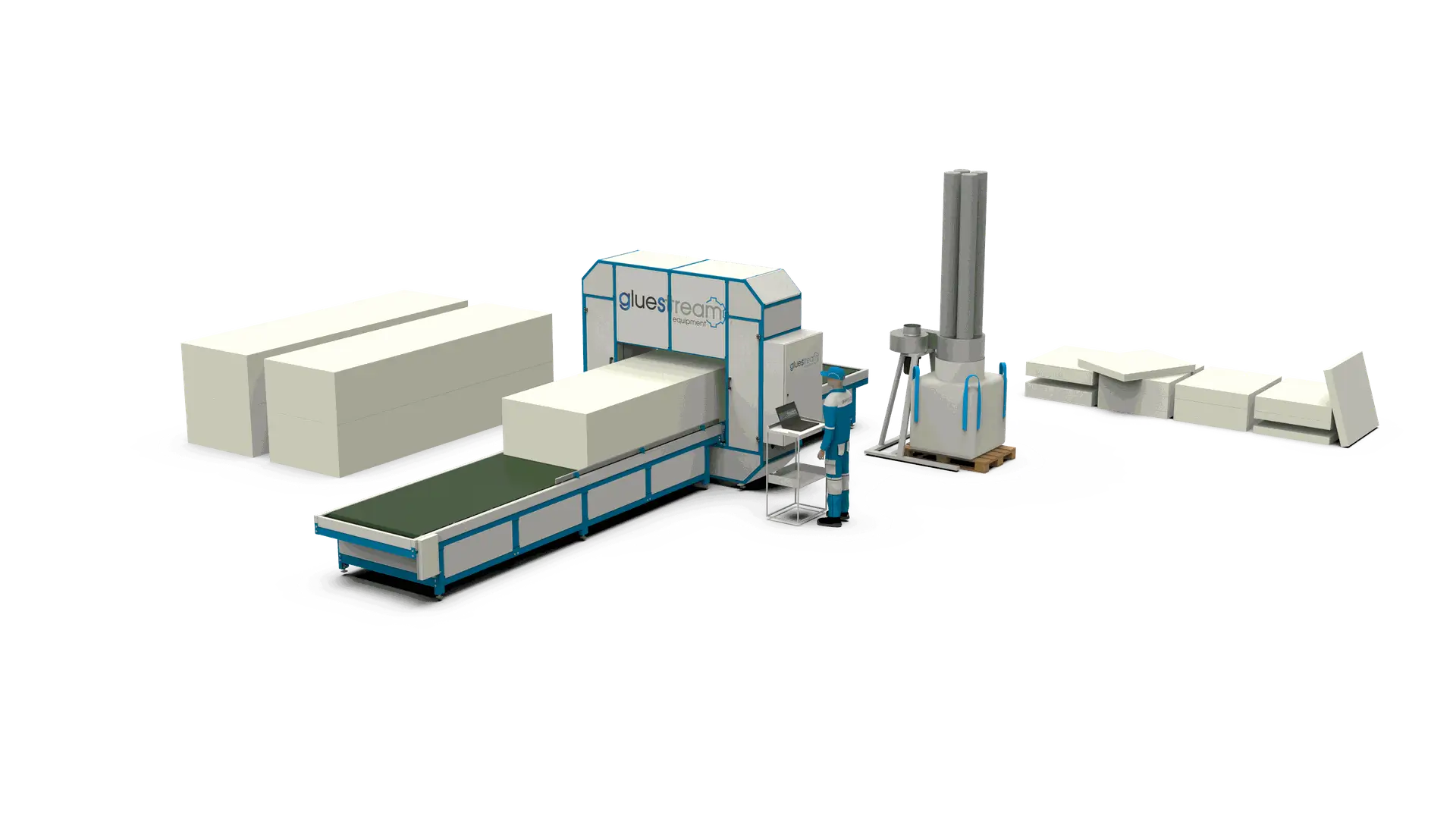

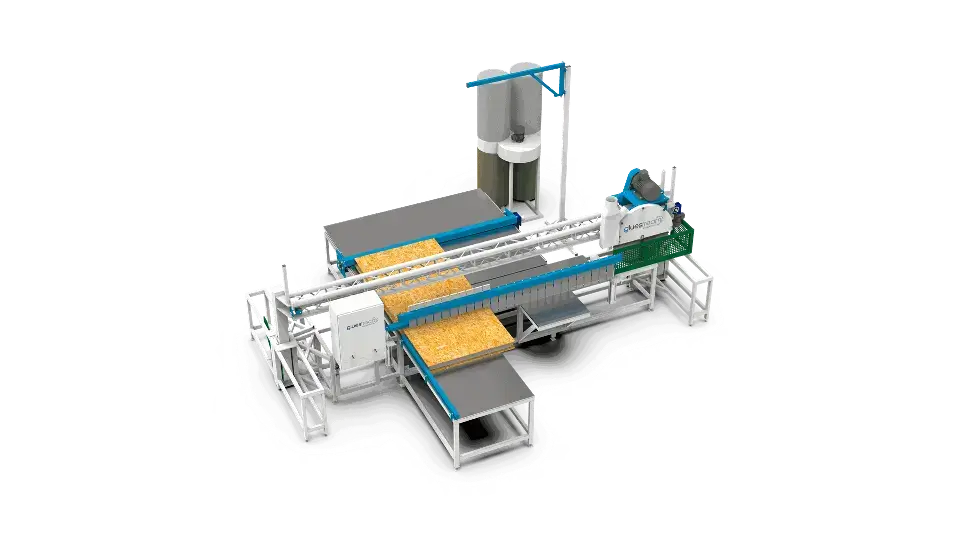

La línea de producción semiautomática de SIPs está equipada con una máquina aplicadora de pegamento PUR 1-C Gluestream SPL -9 y varias prensas tipo C.

La máquina aplicadora de pegamento se puede usar con una plataforma estacionaria o móvil.

Las pilas de paneles se ensamblan en las prensas tipo C. La descarga de los tableros se realiza con un montacargas.

How do we calculate the production capacity of the SIP panels production line, and how do we choose the PUR glue?

One-component PUR glue has two main parameters to calculate the SIP manufacturing line’s capacity:

- OJT – Open Joint Time (max time open to air), which is the time of assembling a stack of the boards in the press.

- PT – Tiempo de prensado, el tiempo necesario para prensar.

The glue parameters are calculated if the temperature in the production facility is 20℃-25℃.

Necesitamos de 10 a 15 minutos para ensamblar nueve SIPs de 170 mm de grosor en la prensa;

- necesitamos pegamento con 15 min de OJT.

- PT es aproximadamente 40 min.

Puede ver un programa de producción de SPL-9 con 4 prensas en un turno de 8 horas.

En la producción real, podemos usar un factor de reducción de 0,8.

261*0,8=209 tableros por turno.

El personal consta de dos operadores y un conductor de montacargas.

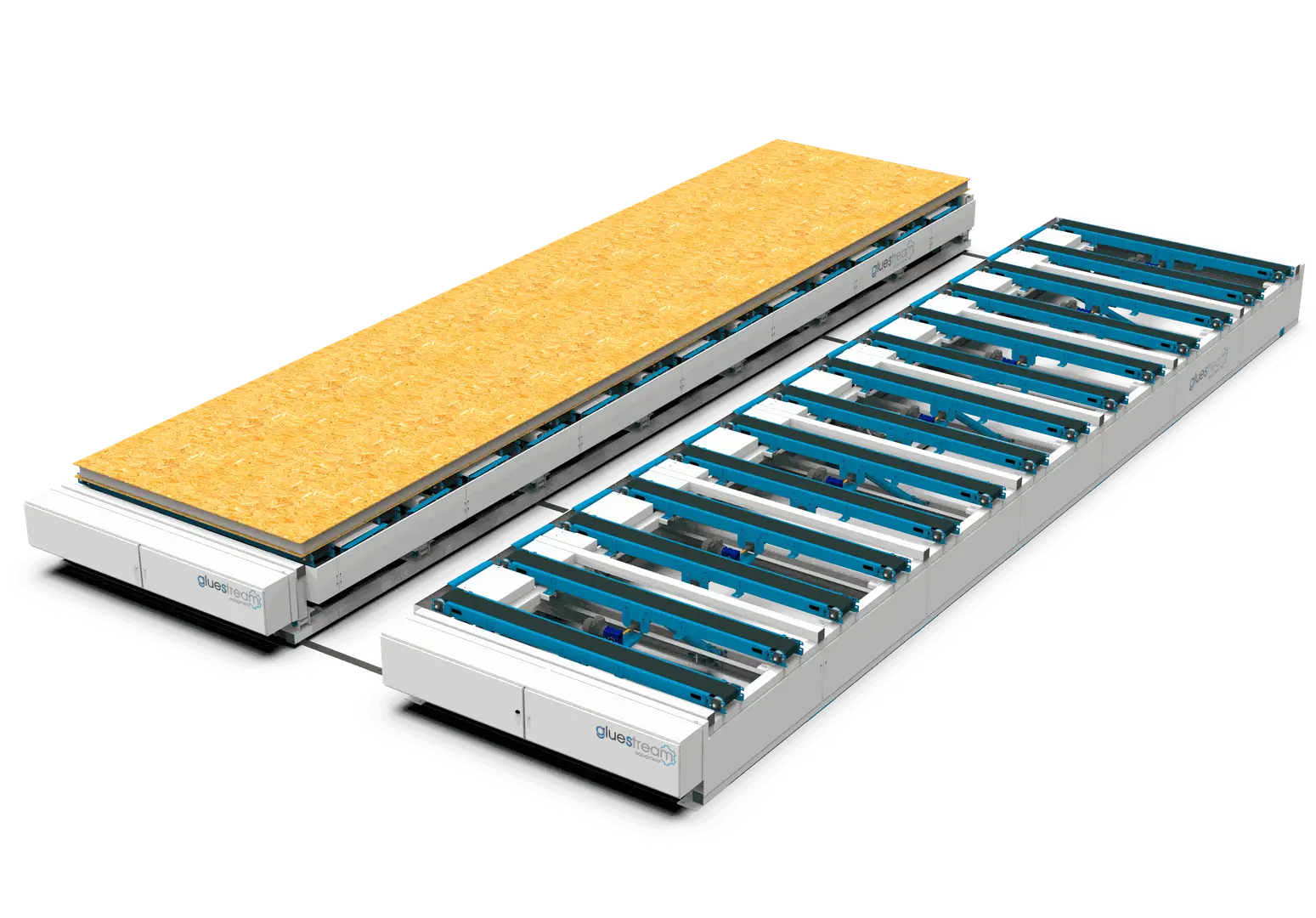

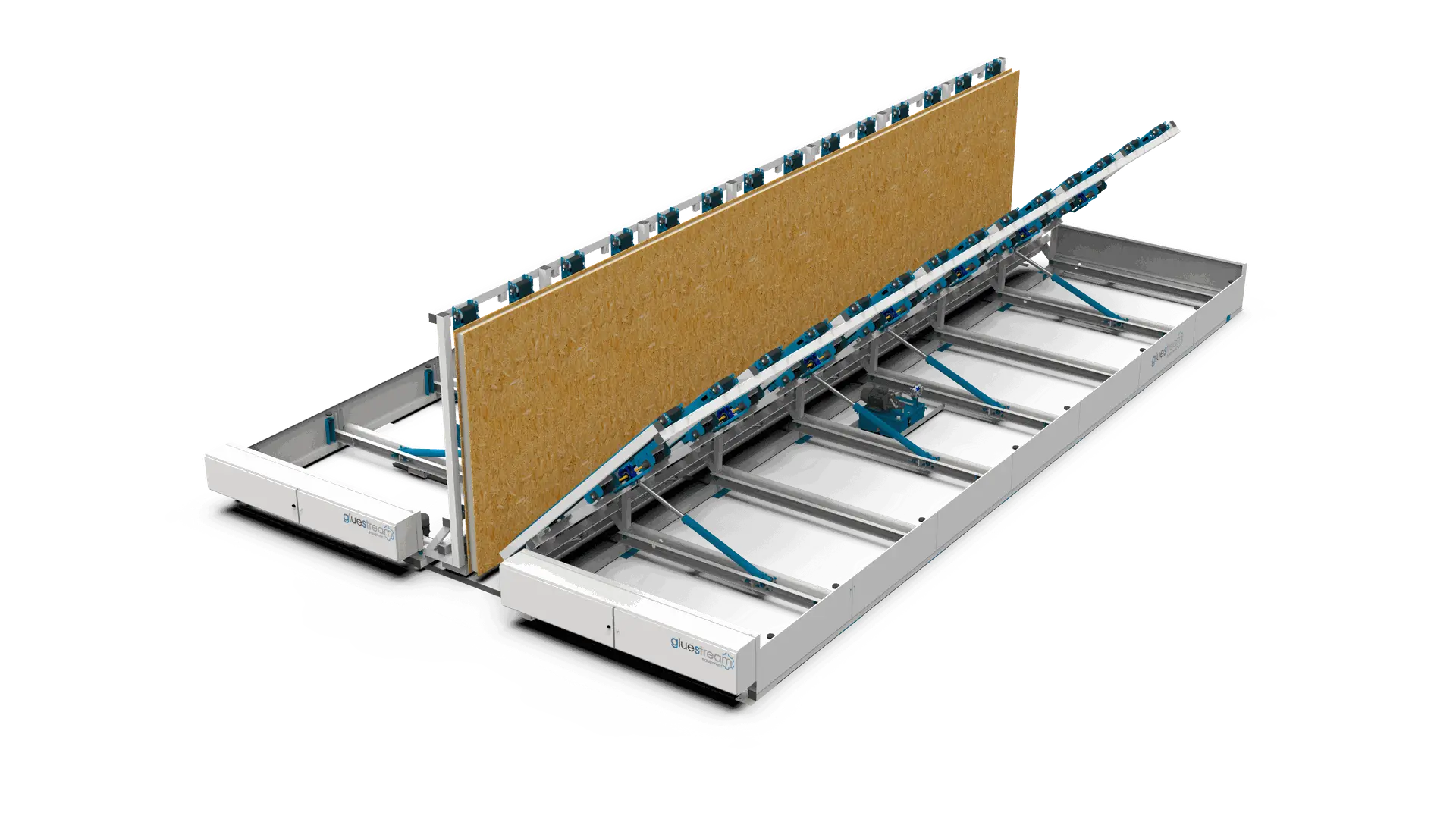

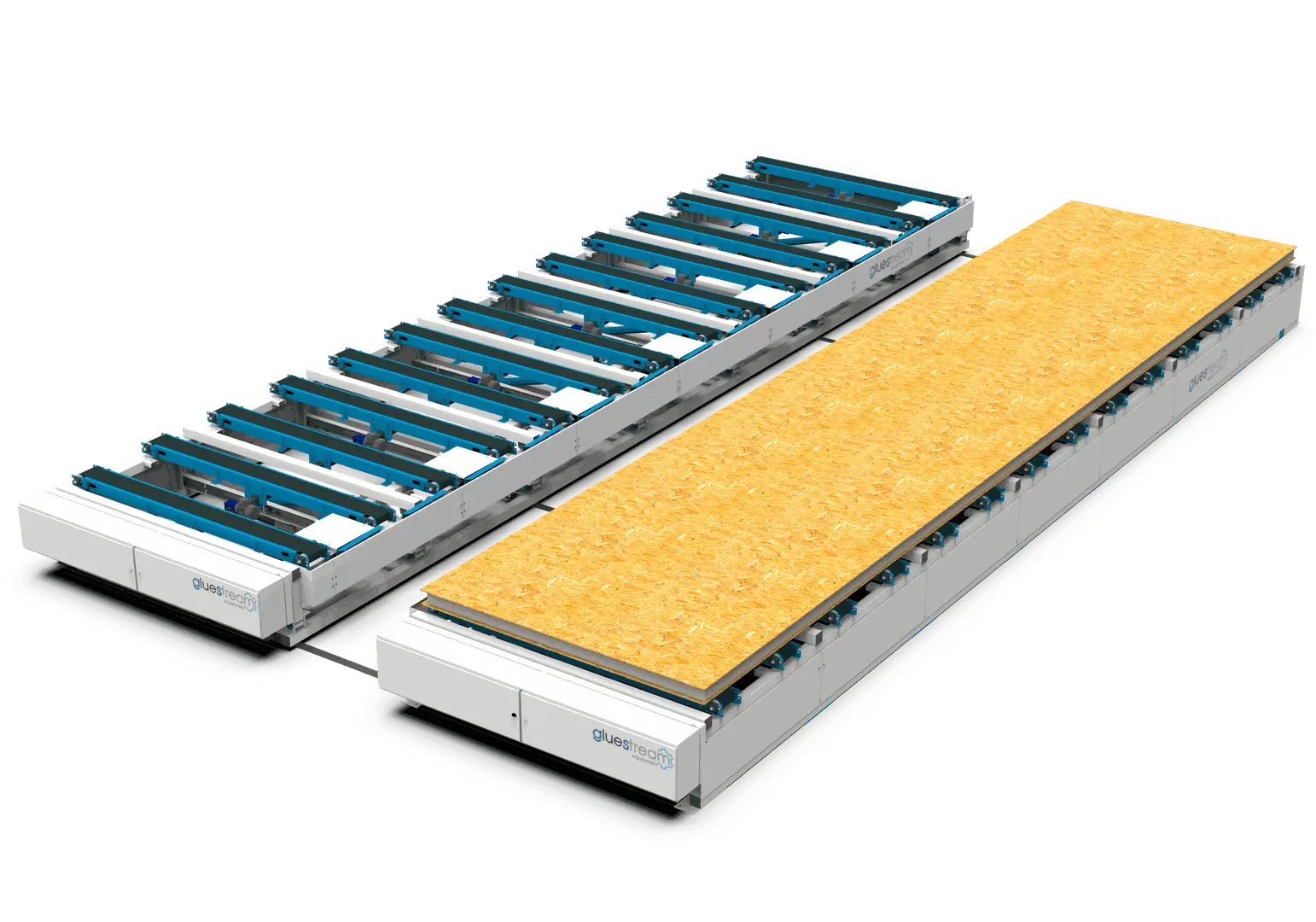

Línea de producción de paneles sándwich SPL-2 con dos prensas de portal consta de los siguientes módulos:

- Un portal estacionario de aplicación de adhesivo con una cabeza que se levanta automáticamente.

- Estación de bombeo.

- Un carro móvil, donde se ensambla la pila de tableros.

- Dos prensas tipo portal (máx).

- El elevador de vacío se utiliza para cargar materiales en el carro (opcional).

- La descarga de las pilas se realiza con un montacargas.

Capacidad de producción – máx. 100 tableros por turno.

Personal – dos personas (una es conductor de montacargas simultáneamente).

Si necesita una capacidad de producción menor, la máquina de fabricación de SIP SPL-1 con una prensa es su elección

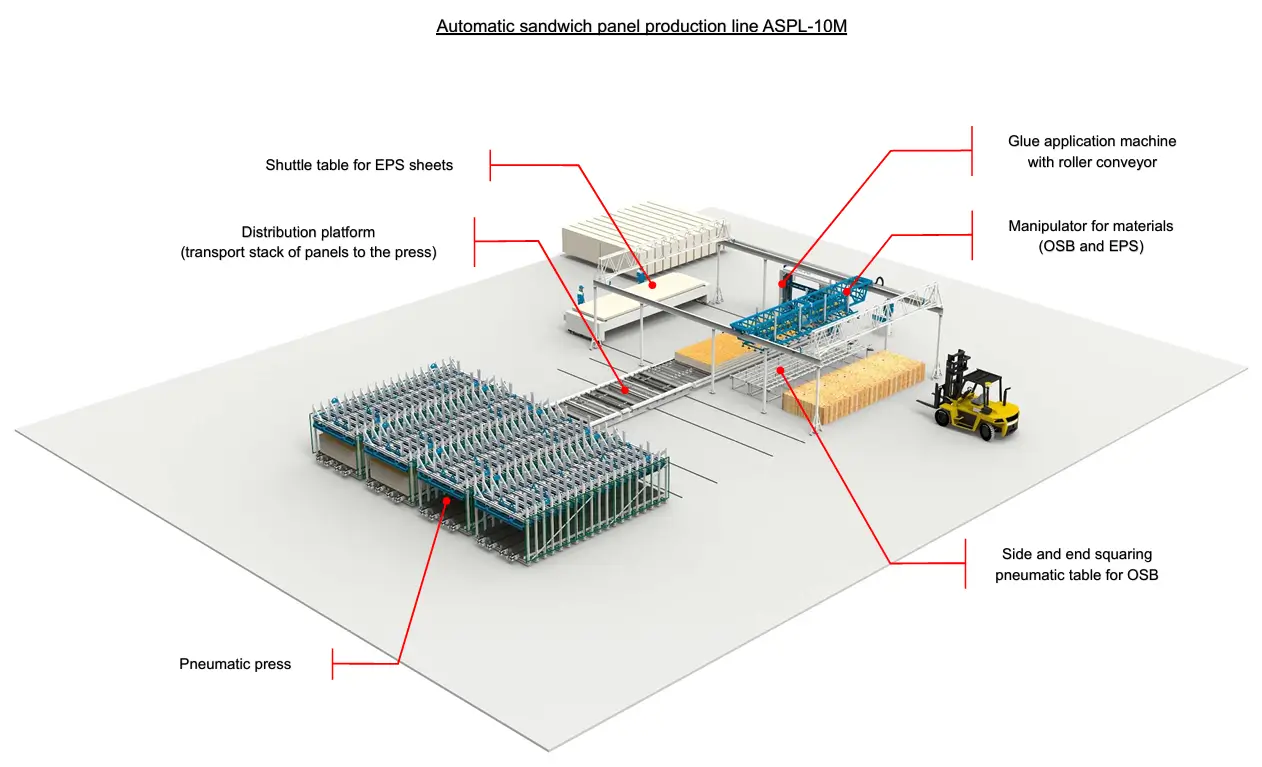

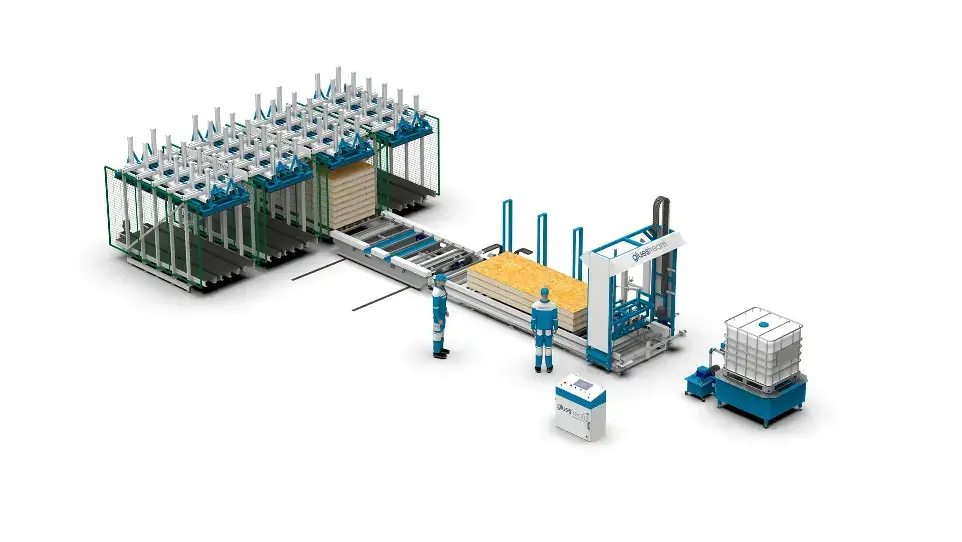

Línea de producción de paneles sándwich, SPL-10M, consta de los siguientes módulos:

- Un portal móvil de aplicación de adhesivo con una cabeza que se levanta automáticamente.

- Estación de bombeo.

- Un transportador de rodillos con o sin elevador de tijera.

- Una plataforma de distribución, para entregar los paneles dentro y fuera de las prensas.

- De una a seis prensas tipo portal.

- Un elevador de vacío, para cargar materiales (opcional).

- La descarga de las pilas se realiza con un montacargas.

La capacidad de producción es de 50 a 250 tableros por turno, dependiendo del número de prensas.

Personal – dos personas (una de ellas es conductor de montacargas simultáneamente)

SPL-10M también puede ser parte de la línea de producción totalmente automática de paneles SIP, que está equipada con cuatro prensas y un portal de ensamblaje automático.

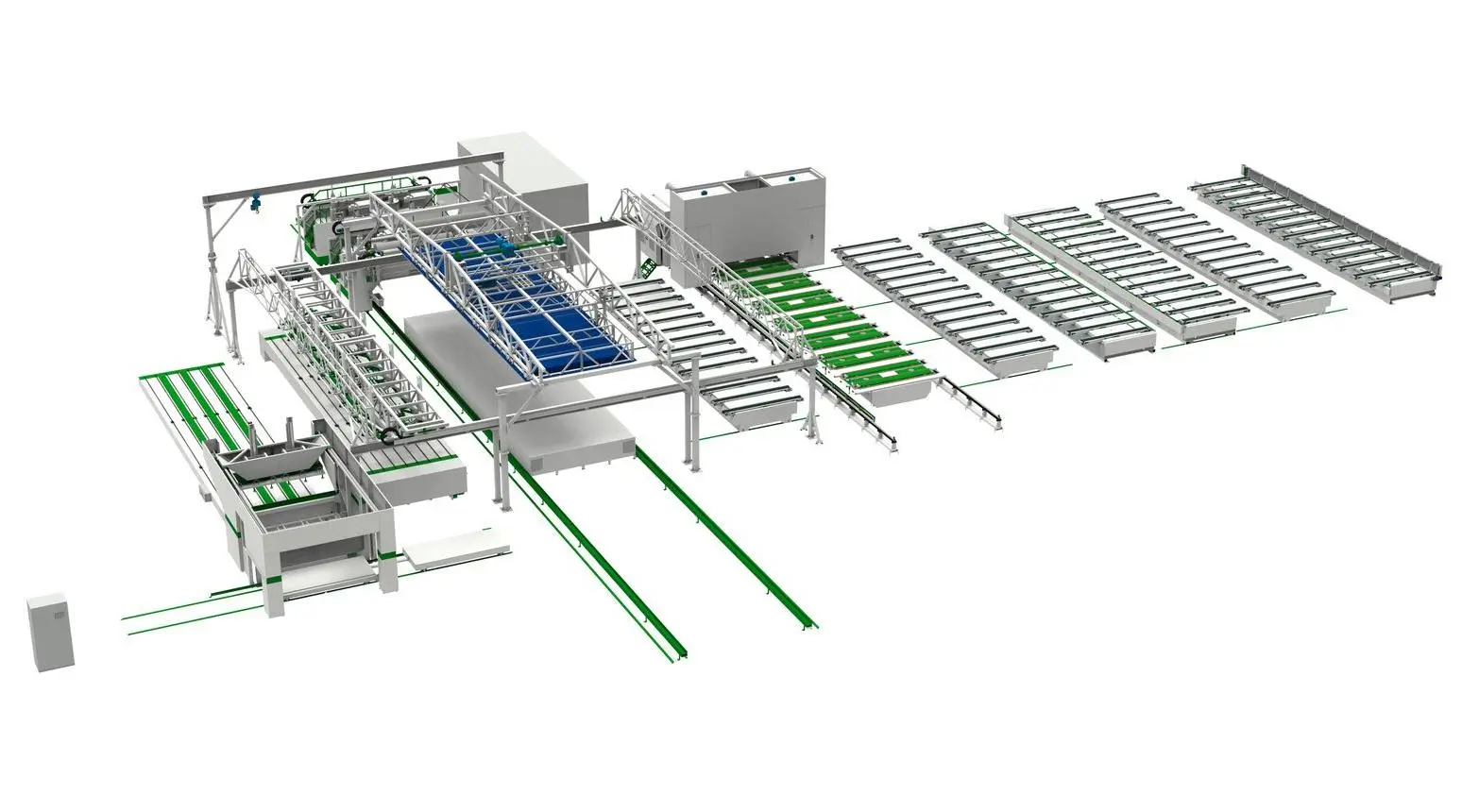

Línea de producción de paneles sándwich totalmente automática ASPL 3.1.BFT

El equipo está destinado a laminar los SIPs automáticamente.

Líneas de producción de paneles SIP Jumbo

La intención de trasladar tantos procesos como sea posible a la fábrica se vuelve económicamente práctica.

A veces, el acceso a los materiales necesarios en su región es limitado, por lo que creamos un proceso tecnológico para producir paneles SIP de gran formato que se pueden usar para crear paredes, techos y pisos prefabricados en la fábrica.

Hay algunas maneras de hacerlo.

Proceso de corte de paneles SIP

Una vez que se ha creado un plan de corte, proporciona detalles importantes sobre la colocación del panel en la mesa de la sierra, incluyendo el número de elementos a cortar, la profundidad de las ranuras de conexión y los ángulos de procesamiento. Al seguir el plan con precisión, los fabricantes pueden minimizar el desperdicio de material y maximizar la eficiencia en el procesamiento de tablas. Esto puede llevar a ahorros significativos en costos y aumentar la productividad en la fabricación.

Sierra universal semiautomática para paneles SIP FPS-900

Una de las herramientas más importantes para el procesamiento de tableros es la sierra para paneles SIP FPS-900. Esta sierra está específicamente diseñada para cortar paneles con un grosor de hasta 300 mm.

La sierra se puede usar para todos los cortes de 0 a 45 grados.

Además, la sierra para paneles cuenta con un sistema automático para medir la longitud, que el operador establece. Esta característica ayuda a garantizar precisión y exactitud en el proceso, reduciendo el desperdicio y mejorando la eficiencia.

La sierra FPS-900 viene en dos modificaciones para adaptarse a la logística única de cada instalación de producción.

La primera modificación es FPS-900.BC.AM, cuenta con un sistema de cinta transportadora que entrega y posiciona los paneles en el área de trabajo. Esta modificación está equipada con un sistema de medición automática y un sistema de posicionamiento de paneles.

La segunda modificación de la sierra SIP, FPS-900.ST.AM, no cuenta con un sistema de cinta transportadora. En su lugar, los trabajadores deben colocar manualmente el panel en la mesa y presionarlo contra la viga de medición, que se coloca en la posición de corte. Después del corte, las piezas de los paneles se devuelven automáticamente al área de carga con una viga. La superficie de la mesa está cubierta con acero inoxidable para asegurar durabilidad y fácil limpieza.

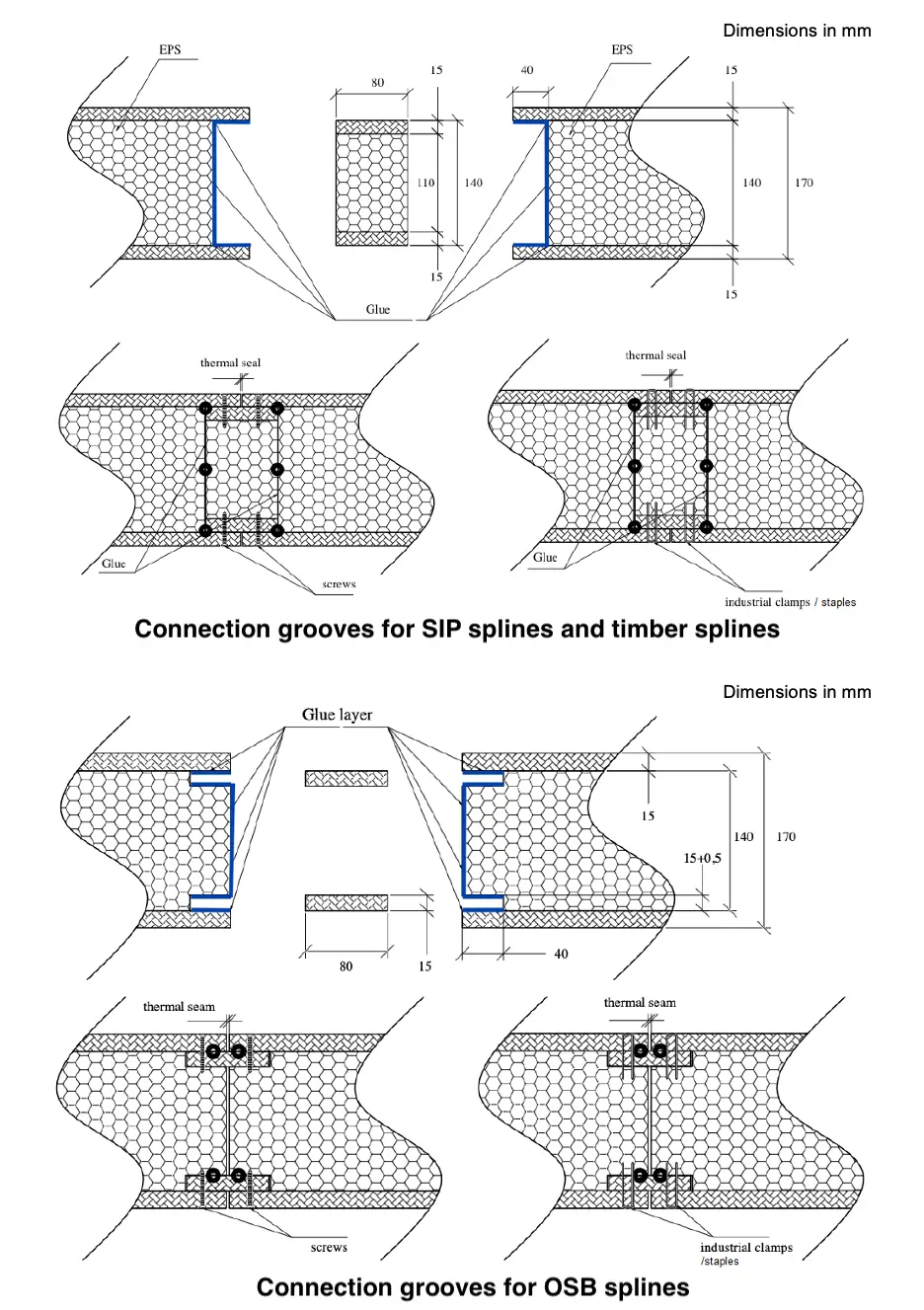

Proceso de ranurado de paneles SIP

Ranurado de paneles SIP máquina FPS-400 es una herramienta esencial para crear ranuras de conexión en el núcleo de los SIPs hechos de materiales como EPS, PU espumado y PIR. Cada conjunto de herramientas de corte está diseñado según los requisitos de los clientes y los diseños de las ranuras de conexión, asegurando que las ranuras sean precisas y exactas. La cabeza de corte se mueve a lo largo de guías precisas, y el sistema de sujeción neumático asegura que la tabla esté firmemente posicionada en la mesa de trabajo.

La superficie de trabajo de la mesa está cubierta con acero inoxidable, asegurando durabilidad y fácil limpieza. La máquina está equipada con un sistema de freno eléctrico y un sistema de protección mecánica para las manos, asegurando seguridad durante la operación. Los parámetros de ranurado se establecen en la consola de control, agilizando el proceso de configuración y asegurando precisión.

Proceso de corte de tableros EPS

Todos los materiales, excepto los tableros de EPS, se entregan en condiciones listas para usar. Los tableros de EPS se fabrican a partir de bloques de EPS porque la mayoría de los proveedores de tableros de EPS no pueden garantizar la precisión del grosor de los tableros de EPS, y necesitamos cortar los bloques nosotros mismos antes de pegar los paneles.

El grosor de las placas de EPS es igual al grosor del elemento de conexión de madera más 2 mm.

If a connection element is 140 mm thick, the EPS board must be 142mm to insert a connection element into the panel.

Podemos ofrecer dos tipos de maquinaria:

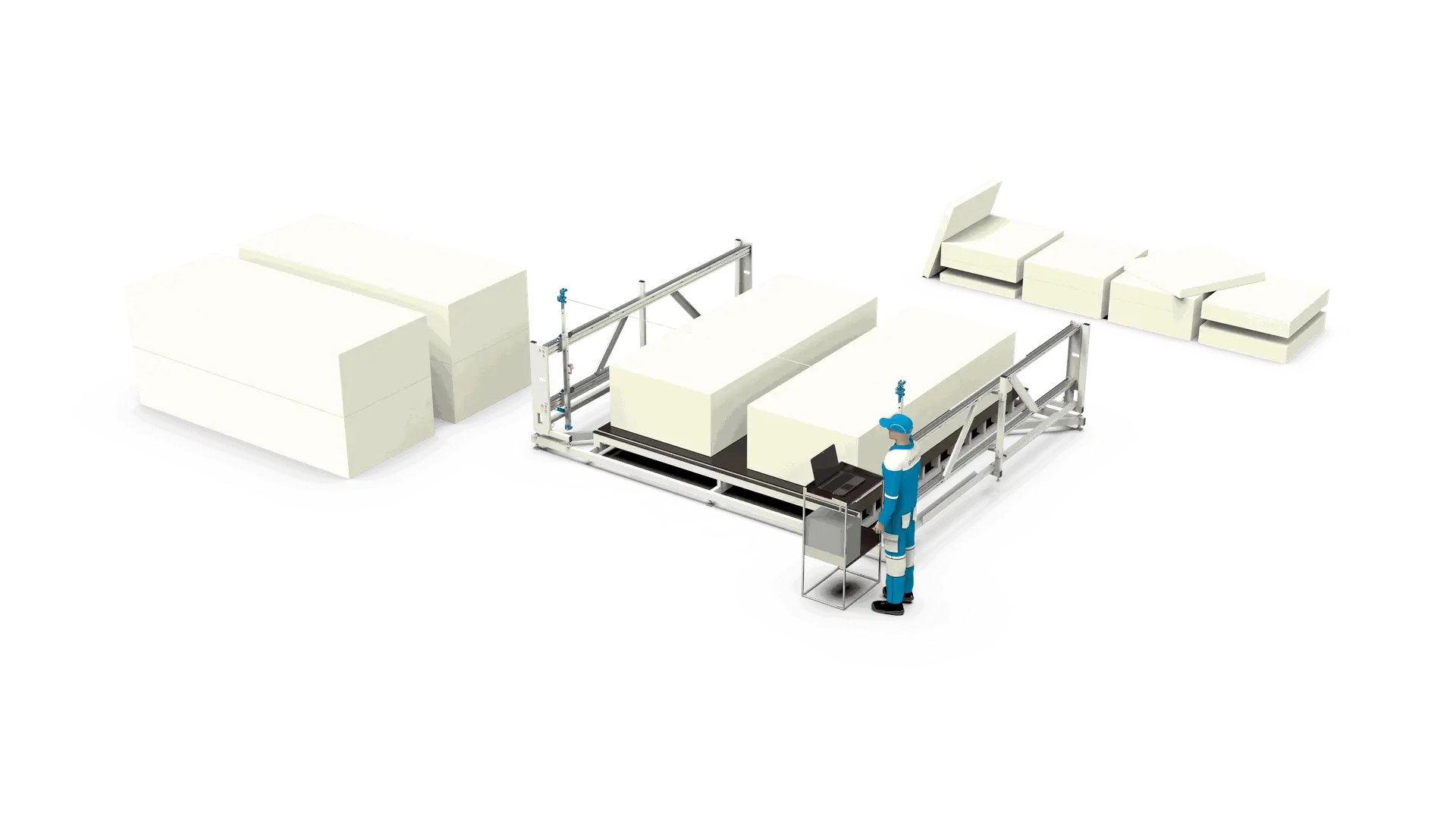

Proceso de ensamblaje de Jumbo-SIP

Jumbo-SIP—estos son lo que llamamos paneles grandes, utilizados como paredes, pisos o techos completos. A veces, aumentar el número de procesos de producción en la fábrica es económicamente efectivo, y Gluestream desarrolla tecnología de casas prefabricadas.

Podemos ofrecer muchos tipos de mesas de ensamblaje, mesas volteadoras e inclinables, transportadores y manipuladores.