Що таке СІП панельна система будівництва?

СІП панелі, також відомі як структурно-ізоляційні панелі, стали популярними як енергоефективний будівельний матеріал. Вони складаються з двох зовнішніх шарів орієнтовано-стружкової плити (OSB), MgO плити або GFB (гіпсоволокнистих плит), між якими знаходиться утеплювач. Утеплювач зазвичай виготовляється зі пінопласту (EPS) і пінополіуретану (foamed PUR), що забезпечує чудові ізоляційні властивості.

Які переваги будівництва за допомогою SIP?

- Виняткова енергоефективність: Сендвіч панелі призначені для забезпечення вищої ізоляції, зменшення витрат на енергію та створення більш комфортних умов життя.

- Відмінні структурні властивості, доведені ETAG.

- Швидший час будівництва. Панелі СІП виробляються в заводських умовах, а будинок можна швидко зібрати на будівельному майданчику, скорочуючи час та витрати на оплату праці та інші наклади.

- Процес виробництва має менше відходів, ніж традиційні методи. Сендвіч панелі виготовляються з матеріалів, які не виділяють шкідливі речовини.

- Структуровані ізольовані панелі можна використовувати для втілення сучасних будівельних ідей. Вони також можуть бути використані як для житлових будинків, так і для комерційних, задовольняючи потреби проєктів.

Щоб почати виробництво та бути більш конкурентоспроможним, ви повинні придбати професійну техніку для якісного виготовлення панелей. Ми є досвідченим постачальником повного виробничого набору обладнання, пропонуючи машини з різними рівнями автоматизації та цінами відповідно.

Стандартний набір обладнання складається з:

- Обладнання для нанесення клею та преси;

- Автоматичні пили для різання панелей;

- Допоміжне обладнання - підйомники, сердцевини, дробарки, пакувальні, маркувальні та вимірювальні інструменти.

Ми рекомендуємо використовувати два основні типи поліуретанового клею:

Процес виготовлення панелей - це вирішальна та складна процедура, яка забезпечує високу якість вашої продукції. Це передбачає кілька ключових кроків, які ми ретельно виконуємо, щоб досягти перших результатів:

- Проєктування будинку для створення склеювання, різання, складання планів та вибору типів елементів з'єднання відповідно до необхідної несущій спроможності стіни, даху або підлоги.

- Підготовка матеріалів та контроль якості.

- Склеювання панелей;

- Різання панелей;

- Виготовлення канавок для з'єднання панелей;

- Маркування панелей згідно з планом різання та наступним пакуванням їх для доставлення замовнику;

Наступним кроком є складання будинку. Це можливо зробити як всередині фабрики, так і безпосередньо на будівельному майданчику, залежно від вимог проєкту.

Процес ламінування панелей.

Ми хочемо представити деякі основні види виробничого обладнання СІП панелей, але ми відкриті для обговорення індивідуальних запитів клієнтів.

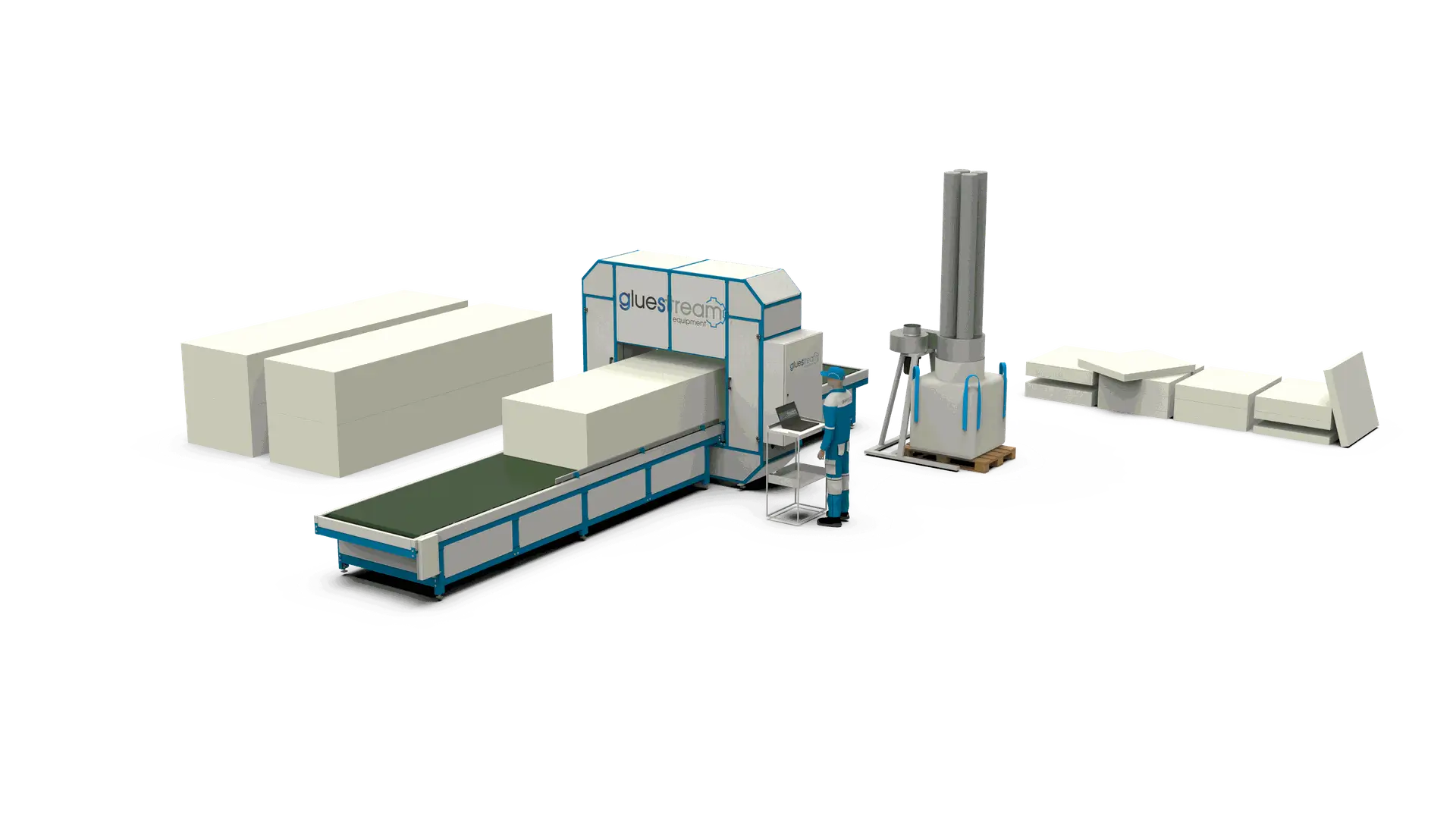

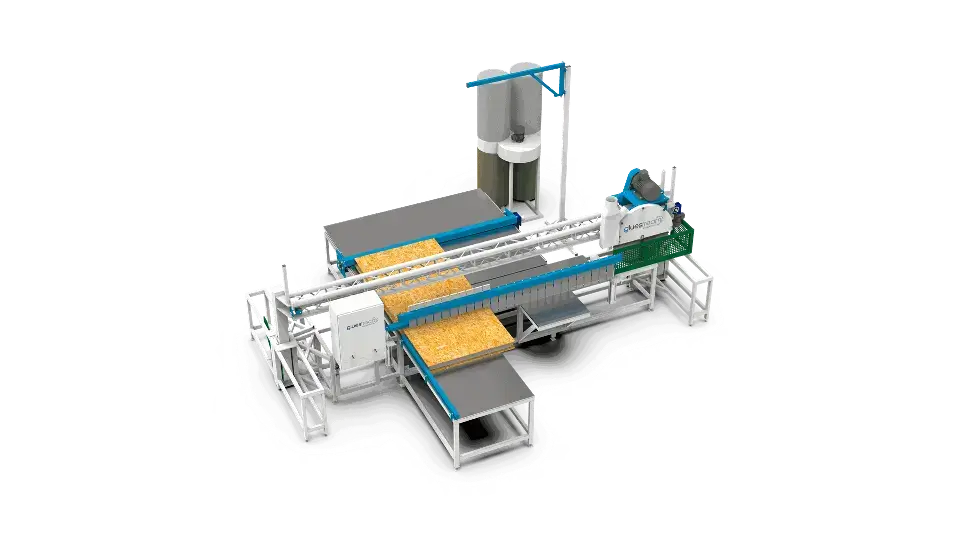

Виробнича напівавтоматична лінія з машиною Gluestream SPL-9 з використанням 1-компонентного ПУР клею та декількома пресами C-типу.

Машина, що застосовується, може використовуватися з нерухомої або рухомою платформою.

Стопки панелей збираються в пресах. Вивантаження стопок панелей відбувається за допомогою автонавантажувача.

Як ми обчислюємо виробничу потужність виробничої лінії, і як ми обираємо клей?

Однокомпонентний клей PUR має два основні параметри для обчислення потужності виробничої лінії:

- OJT - Час відкритої витримки, що є часом складання стопки панелей у прес.

- PT - час пресування.

Параметри клею дійсні, якщо температура у виробничому приміщенні становить 20 ℃ -25 ℃.

Нам потрібно 10–15 хвилин, щоб зібрати в пресі дев'ять панелей товщиною 170 мм;

- Для цього нам потрібен клей з OJT 15 хв.

- PT становить приблизно 40 хв.

Ви можете побачити графік виробництва SPL-9 з 4 пресами за 8-годинну зміну.

У реальному виробництві ми можемо використовувати коефіцієнт зменшення 0,8.

261*0,8 = 209 дошки за зміну.

Персонал - це два оператори та один водій навантажувача.

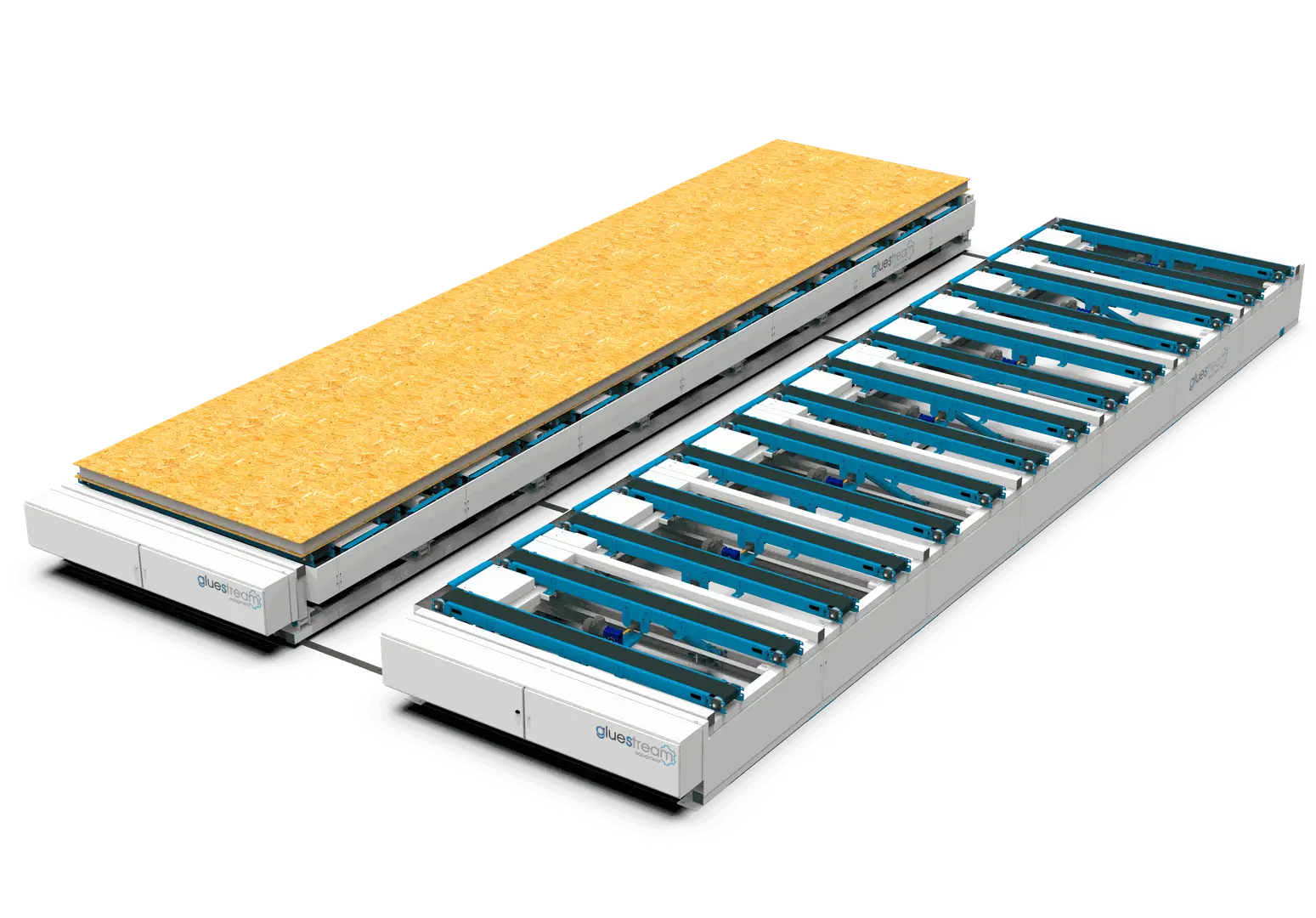

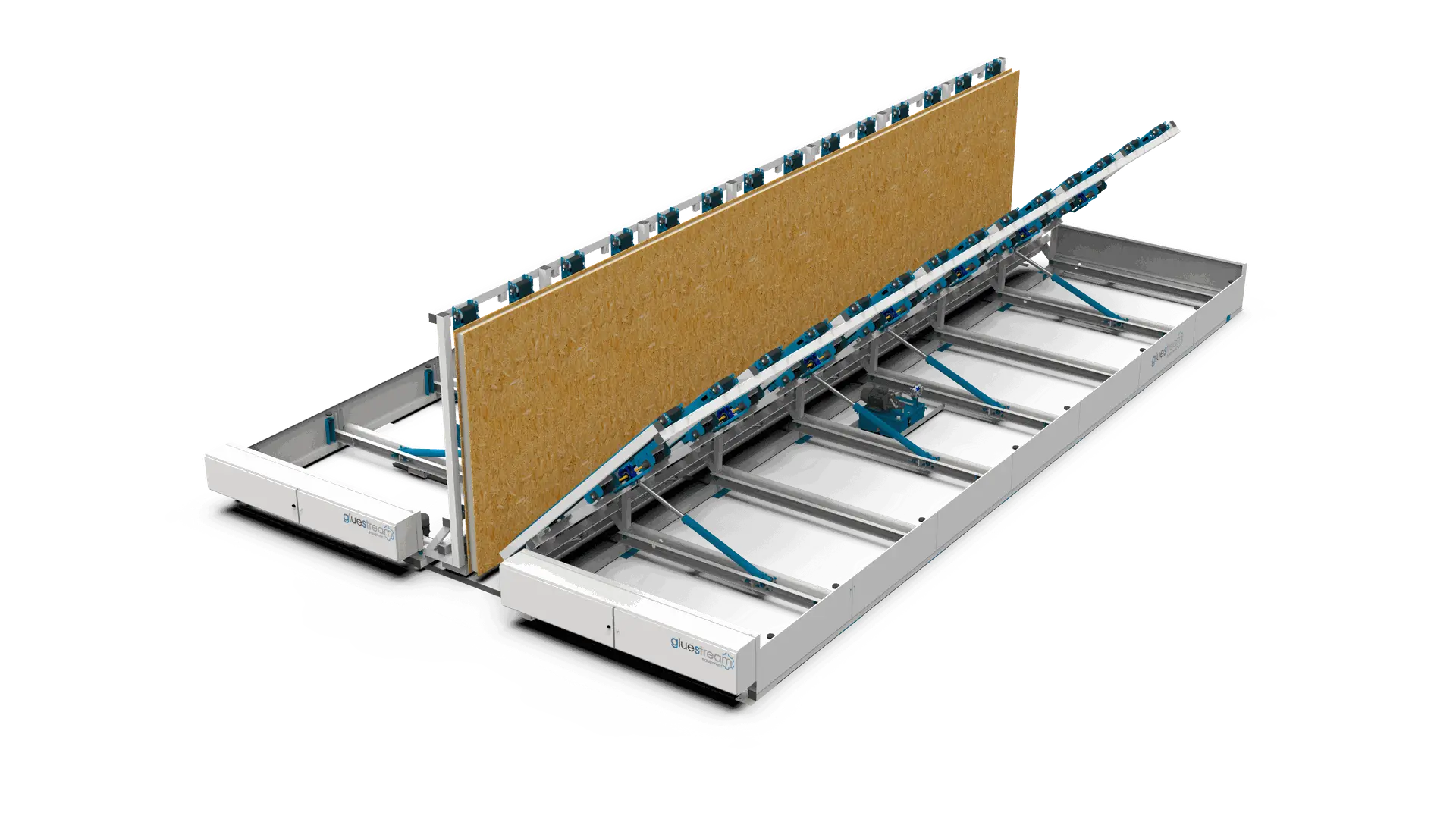

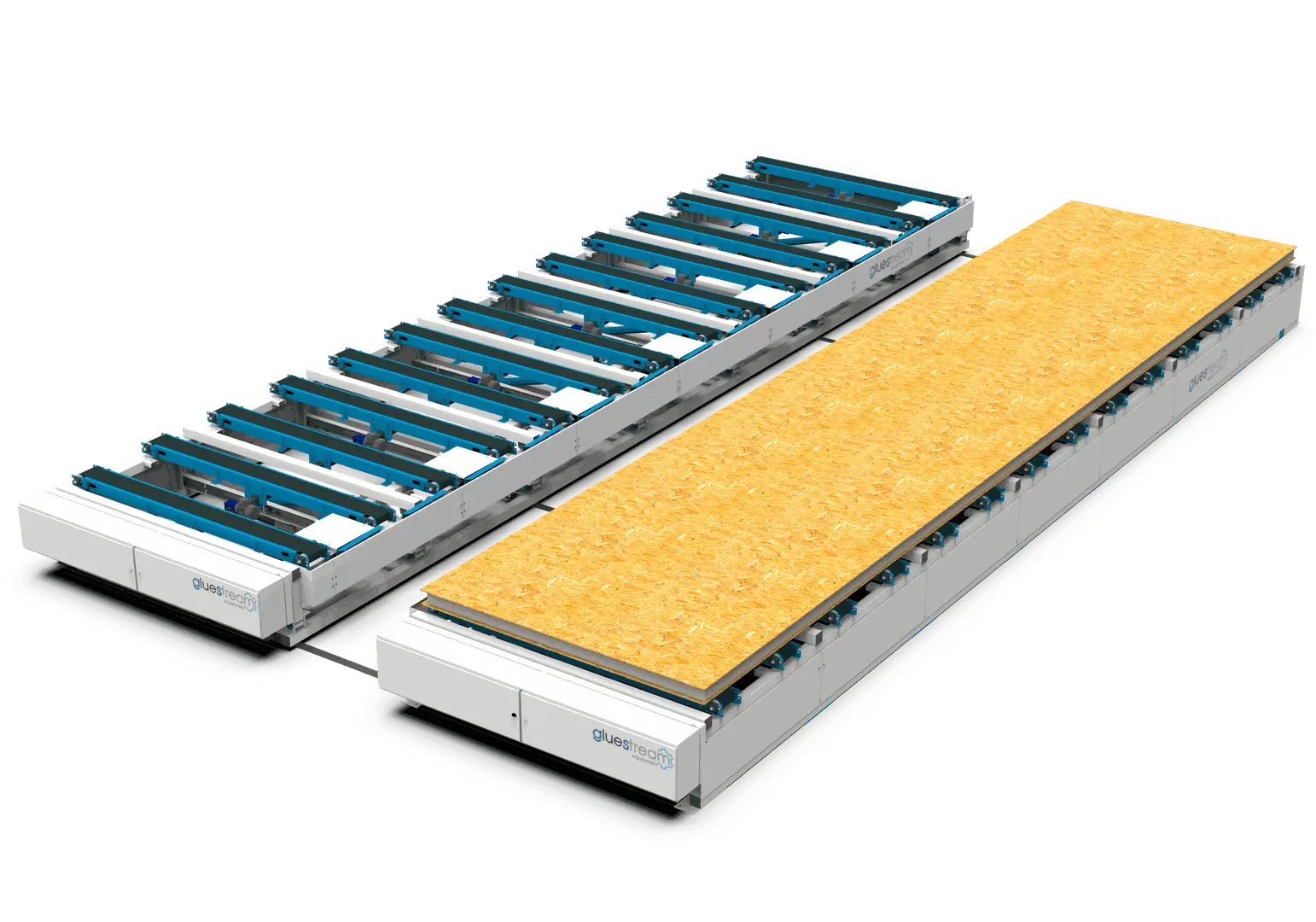

Виробнича лінія панелі сендвічів SPL-2 з двома портальними пресами складається з таких модулів:

- Стаціонарний портал, що надає клей, з автоматично піднятою головою.

- Насосна станція.

- Рухома платформа, де складається стопка панелей.

- Два преси портального типу.

- Вакуумний підіймач, щоб завантажувати матеріали на вагоні (опціонально).

- Вивантаження панелей відбувається за допомогою автонавантажувача.

Виробнича потужність - до 100 шт за зміну.

Персонал - це два оператори та один водій навантажувача.

Якщо вам потрібна нижча виробнича потужність, SPL-1 з одним пресом ваш вибір.

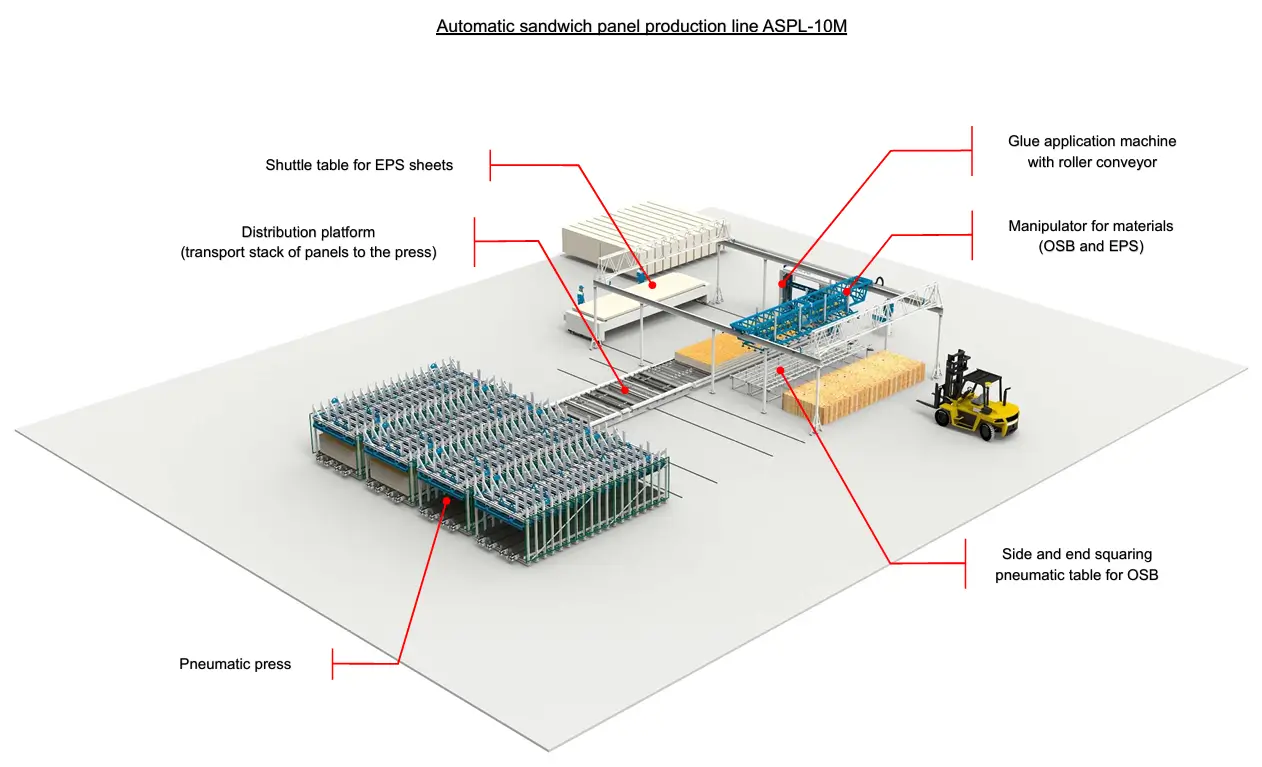

Лінія виробництва сендвіч панелей SPL-10М складається з наступних модулів:

- Рухомий портал для нанесення клею з автоматично піднятою голівкою для нанесення клею.

- Насосна станція.

- Роликовий конвеєр з ножичним підйомником або без нього.

- Платформа розподілу для доставлення панелей у преси та з них.

- Від одного до шести портальних пресів.

- Вакуумний підйомник для завантаження матеріалів (опція).

- Вивантаження панелей відбувається за допомогою автонавантажувача.

Виробнича потужність 50 – 250 панелей за зміну залежно від кількості пресів.

Персонал – двоє осіб (одна з них водій навантажувача)

SPL-10M також може бути частиною повністю автоматичної лінії виробництва SIP панелей, яка оснащена чотирма пресами та автоматичним порталом для збирання стопки панелей.

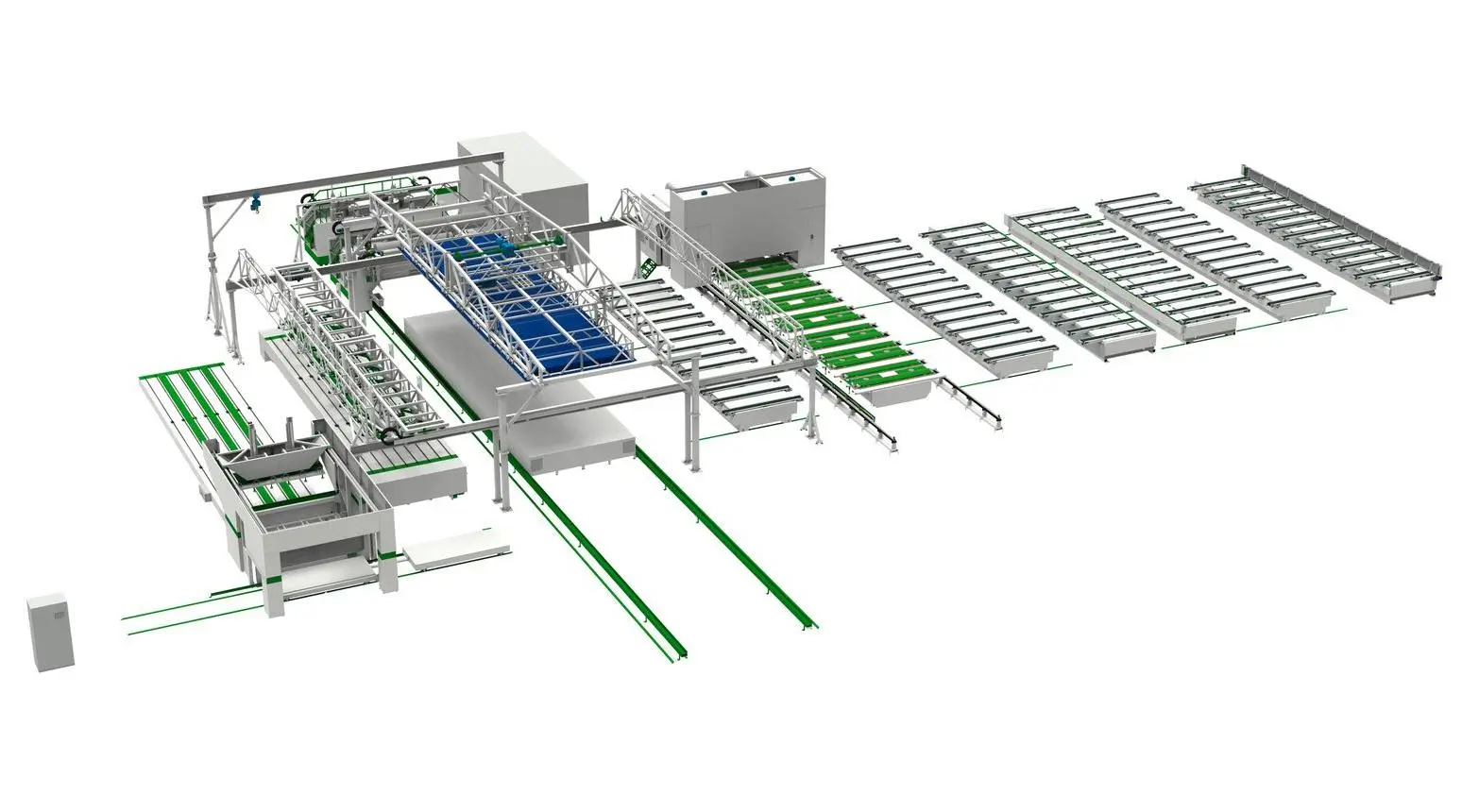

Повністю автоматична лінія виробництва сендвіч-панелей ASPL 3.1.BFT

Обладнання призначене для автоматичного збирання панелей СИП. Виробнича потужність 250 панелей за зміну. Персонал – двоє осіб (одна з них водій навантажувача)

Лінії для виробництва Jumbo SIP.

Намір перенести якомога більше процесів на фабрику стає економічно практичним.

Інколи доступ до необхідних матеріалів у вашому регіоні обмежений, тому ми створили технологічний процес виготовлення широкоформатних СІП панелей, з яких можна створювати готові стіни, дахи та підлоги на заводі.

Є кілька способів зробити це.

Процес різання SIP

Після створення плану розкрою, в ньому містяться важливі деталі щодо розташування панелі на пиловому столі, включаючи кількість елементів, які потрібно розрізати, глибину з’єднувальних канавок і кути обробки. Чітко дотримуючись плану, виробники можуть мінімізувати відходи матеріалу та максимізувати ефективність обробки. Це може призвести до значної економії коштів і підвищення продуктивності у виробництві.

Універсальна напівавтоматична СІП панельна пила FPS-900

Одним з найважливіших інструментів для обробки плит є пила FPS-900. Ця пила спеціально розроблена для різання панелей товщиною до 300 мм.

Пила може використовуватися для всіх видів різів від 0-45 градусів.

Крім того, пила оснащена автоматичною системою вимірювання довжини, яку задає оператор. Ця функція допомагає забезпечити точність процесу, зменшуючи відходи та підвищуючи ефективність.

Пила FPS-900 випускається в двох модифікаціях, щоб відповідати унікальній логістиці кожного виробничого об’єкта.

Перша модифікація FPS-900.BC.AM має систему стрічкового конвеєра, яка доставляє та позиціює панелі в робочій зоні. Ця модифікація оснащена автоматичною системою вимірювання і системою позиціювання панелі.

Друга модифікація пили СИП - FPS-900.ST.AM, не має системи стрічкового конвеєра. Замість цього працівники повинні вручну помістити панель на стіл і притиснути її до вимірювальної балки, яка знаходиться в положенні для різання. Після розкрою шматки панелей автоматично повертаються балкою в зону завантаження. Поверхня столу покрита нержавіючою сталлю для забезпечення довговічності та легкого очищення.

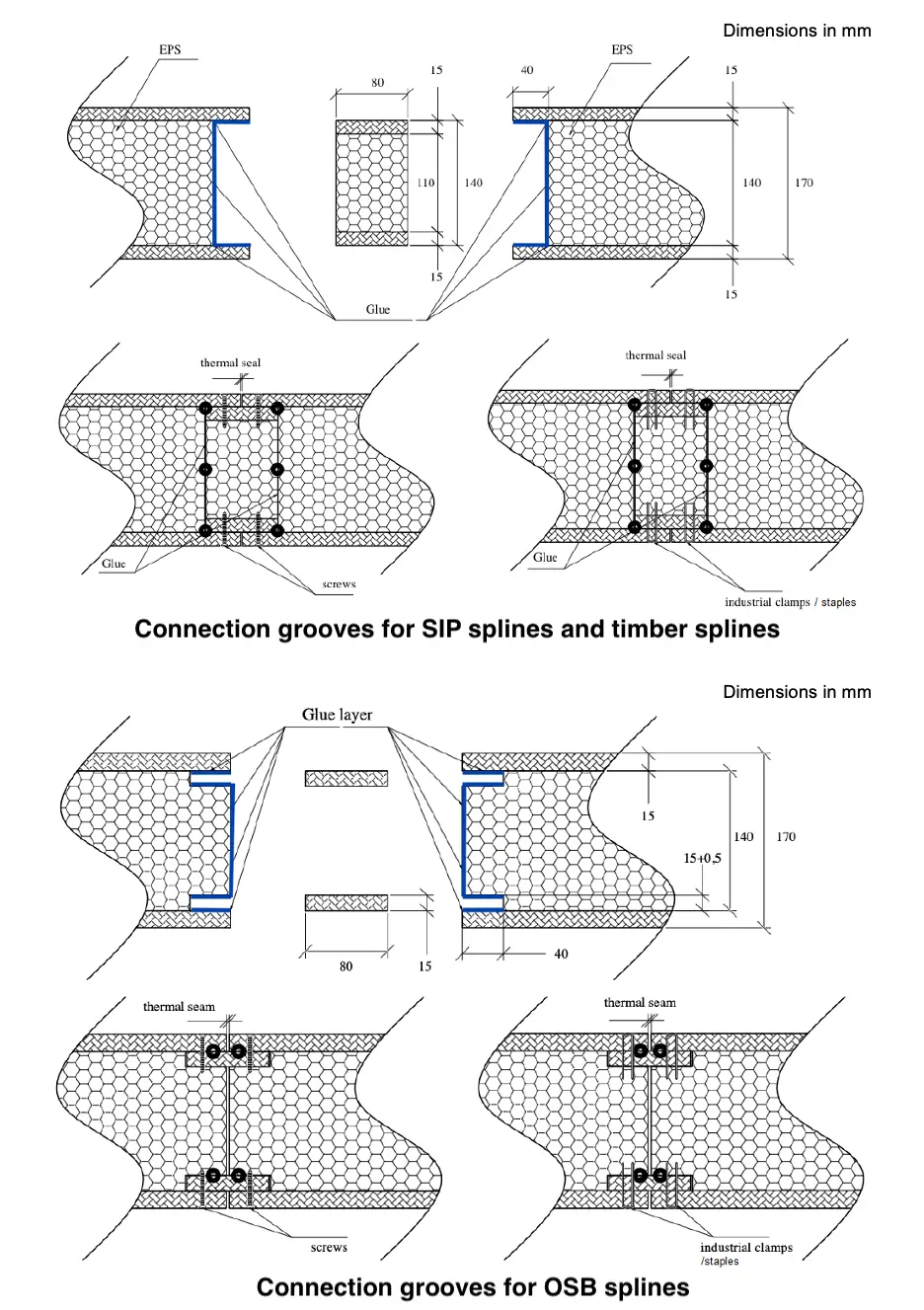

Процес виготовлення каналів для з’єднання панелей

Верстат FPS-400 є необхідним інструментом для створення з’єднувальних канавок у серцевині SIP, виготовленої із таких матеріалів, як EPS, спінений PU та PIR. Кожен набір різальних інструментів розроблено відповідно до вимог замовника та конструкції з’єднувальних канавок, що забезпечує точність. Різальна головка переміщується по точних направляючих, а пневматична система утримання панелі забезпечує надійне її положення на робочому столі.

Робоча поверхня столу покрита нержавіючою сталлю, що забезпечує довговічність і легкість очищення. Машина оснащена електричною гальмівною системою і механічною системою захисту рук, що забезпечує безпеку під час роботи. Параметри обробки канавок встановлюються на пульті управління, що спрощує процес налаштування та забезпечує точність.

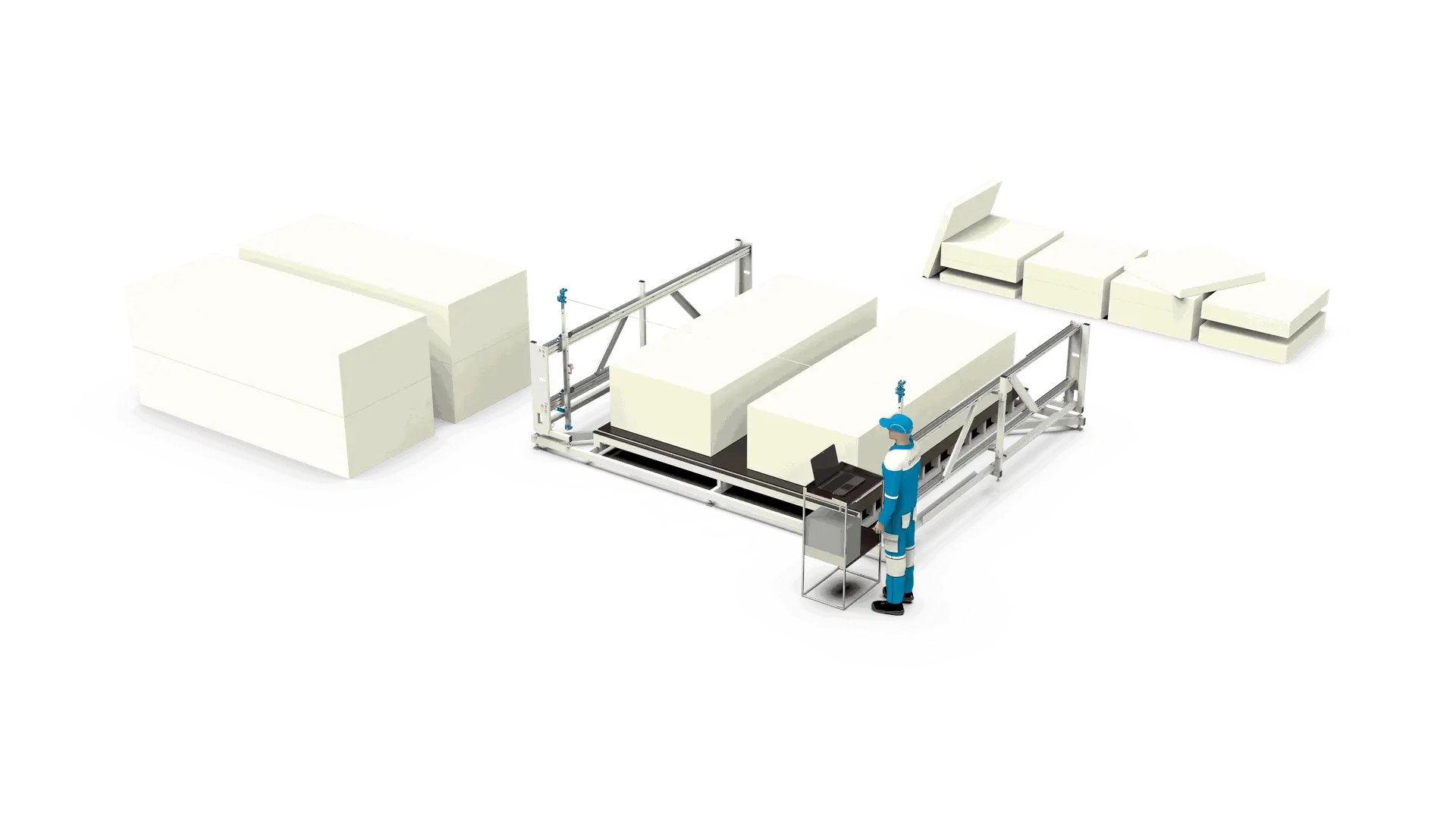

Процес розкрою плит EPS

Всі матеріали, крім плит EPS (ПСБС), поставляються в готовому до використання стані. Плити ПСБС виготовляються з блоків, оскільки більшість постачальників плит не можуть гарантувати точність товщини, і нам потрібно самостійно розрізати блоки перед склеюванням панелей.

Товщина пінопласту дорівнює товщині з'єднувального бруса/елемента плюс 2 мм.

Якщо з’єднувальний елемент має товщину 140 мм, пінопласт повинен бути 142 мм, щоб вставити з’єднувальний елемент у панель.

Ми можемо запропонувати два види обладнання:

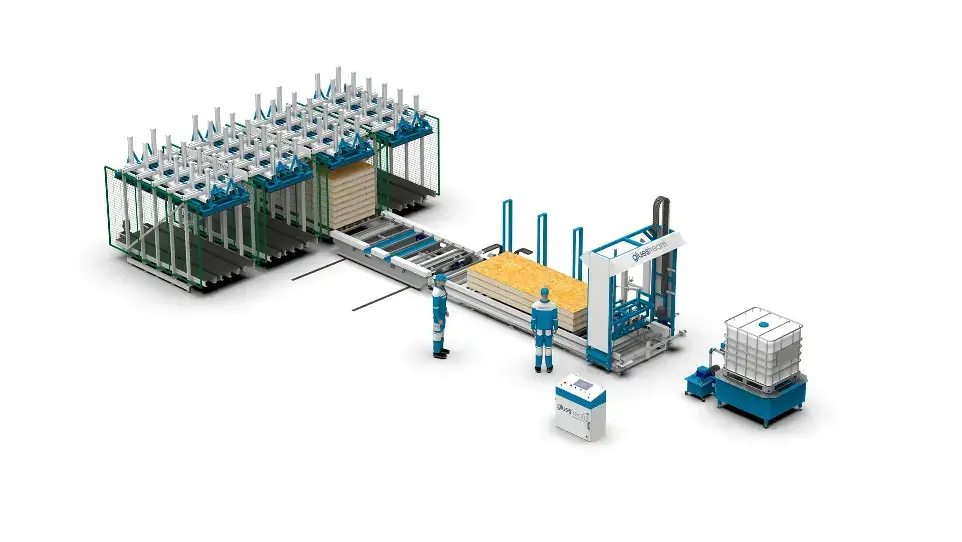

Процес монтажу Jumbo-SIP

Jumbo-SIP — це те, як ми називаємо великі панелі, які використовуються як готові панелі стін, підлоги або даху. Іноді збільшення кількості виробничих процесів на заводі є економічно ефективним, і Gluestream розробляє технологію збірних будинків.

Ми можемо запропонувати багато видів монтажних столів, перекидних та підіймальних столів, конвеєрів, маніпуляторів.