Qu'est-ce qu'un système de construction en panneaux SIPs ?

SIPs, also known as structural-insulated panels, became popular as an energy-efficient building material even in the middle of the last century. They comprise two outer layers of oriented strand board (OSB), MgO boards or GFB (gypsum fiber boards), with a foam core in between. The foam core is usually made of expanded polystyrene (EPS) and polyurethane (PUR), providing excellent insulation properties.

Quels sont les avantages de la construction en panneaux SIPs?

- Efficacité énergétique exceptionnelle : Les panneaux sandwich sont conçus pour offrir une isolation supérieure, réduisant les coûts énergétiques et créant des conditions de vie plus confortables.

- Excellent support structurel, prouvé par ETAG.

- Faster construction times. SIP panels are pre-fabricated, and the house can be quickly assembled on-site, reducing time, labor costs, and other fees.

- Le processus de production des panneaux SIPs produit moins de matériaux gaspillés que les méthodes traditionnelles. Les panneaux sandwich sont fabriqués avec des matériaux qui n'émettent pas de gaz ou de produits chimiques nocifs.

- Les panneaux structuraux et isolants peuvent être utilisés pour créer un large éventail d'idées de construction moderne. Ils peuvent également être utilisés pour des maisons d'habitation et des propriétés commerciales, répondant aux besoins spécifiques du projet.

Pour commencer la production et être plus compétitif, vous devez acheter des machines professionnelles pour la fabrication de SIP de haute qualité. Nous sommes un fournisseur expérimenté d'un ensemble complet d'équipements de production de panneaux sandwich, offrant des machines avec différents niveaux d'automatisation et des prix correspondants.

L'ensemble standard de machines se compose de:

- Machines de laminage et de pressage de panneaux;

- Machines de découpe et de rainurage de panneaux;

- Machinerie auxiliaire - élévateurs, carotteuses, concasseurs, emballage, marquage et outils de mesure.

Nous recommandons d'utiliser deux types principaux de colle polyuréthane :

Le processus de fabrication des panneaux SIPs est une procédure cruciale et complexe qui garantit la haute qualité de nos produits. Il implique plusieurs étapes clés que nous suivons méticuleusement pour obtenir des résultats de premier ordre :

- Concevoir la maison pour créer des plans de collage, de découpe, d'assemblage et choisir les types d'éléments de connexion en fonction de la capacité de charge requise des panneaux muraux, de toit ou de sol.

- Préparation des matériaux et contrôle de qualité.

- Collage des panneaux;

- Découpe des panneaux;

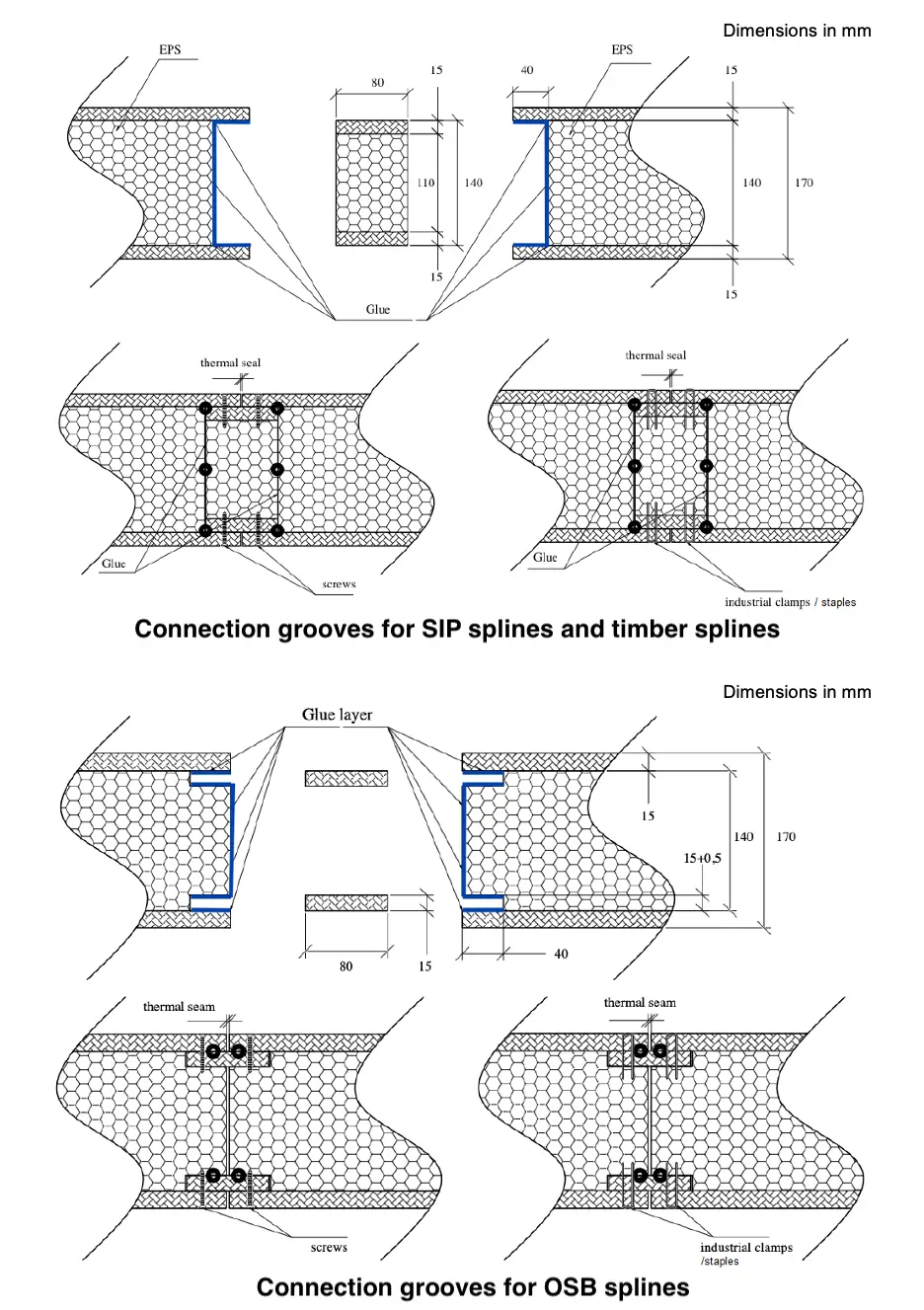

- Réalisation des rainures de connexion dans le noyau du panneau;

- Marquage des panneaux selon le plan de découpe et emballage pour livraison ;

Une fois le kit de maison produit, l'étape suivante est d'assembler la maison. Cela peut être fait soit à l'intérieur de l'usine, soit à l'extérieur, directement sur le chantier, en fonction des exigences du projet.

Processus de laminage des panneaux.

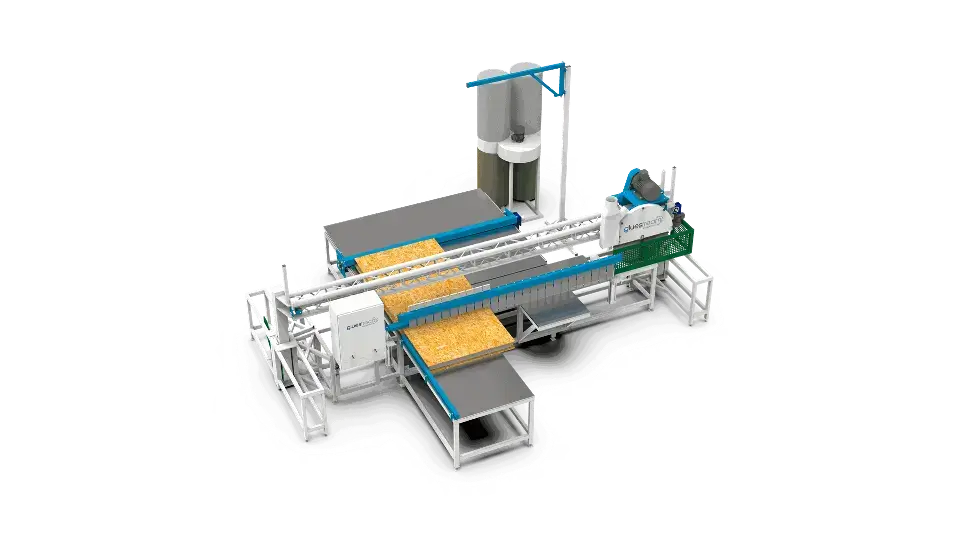

Nous souhaitons présenter certains des principaux types d'équipements de fabrication de panneaux SIPs, mais nous sommes ouverts à discuter des demandes individuelles des clients.

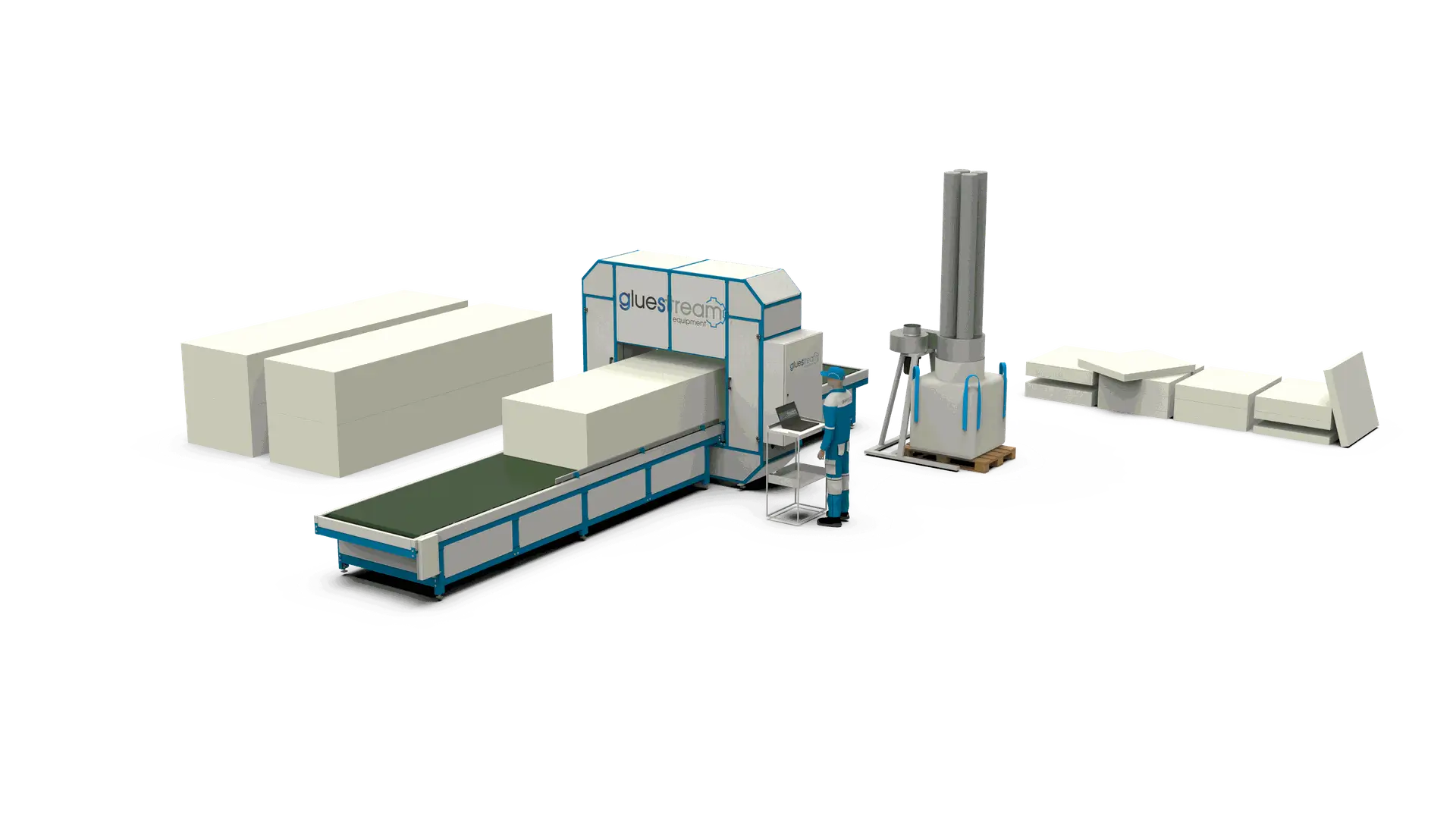

La ligne de production semi-automatique de panneaux SIPs est équipée d'une machine d'application de colle PUR 1-C Gluestream SPL -9 et de plusieurs presses de type C.

La machine d'application de colle peut être utilisée avec une plateforme fixe ou mobile.

Les piles de panneaux sont assemblées dans les presses de type C. Le déchargement des panneaux se fait avec un chariot élévateur.

How do we calculate the production capacity of the SIP panels production line, and how do we choose the PUR glue?

One-component PUR glue has two main parameters to calculate the SIP manufacturing line’s capacity:

- OJT – Open Joint Time (max time open to air), which is the time of assembling a stack of the boards in the press.

- PT – Temps de pressage, le temps nécessaire pour presser.

The glue parameters are calculated if the temperature in the production facility is 20℃-25℃.

10 à 15 minutes sont nécessaires pour assembler neuf SIPs de 170 mm d'épaisseur dans la presse ;

- nous avons besoin de colle avec 15 min OJT.

- PT est d'environ 40 min.

Vous pouvez voir un planning de production du SPL-9 avec 4 presses sur un poste de 8 heures.

En production réelle, nous pouvons utiliser un facteur de réduction de 0,8.

261*0,8=209 panneaux par poste.

Le personnel est composé de deux opérateurs et d'un conducteur de chariot élévateur.

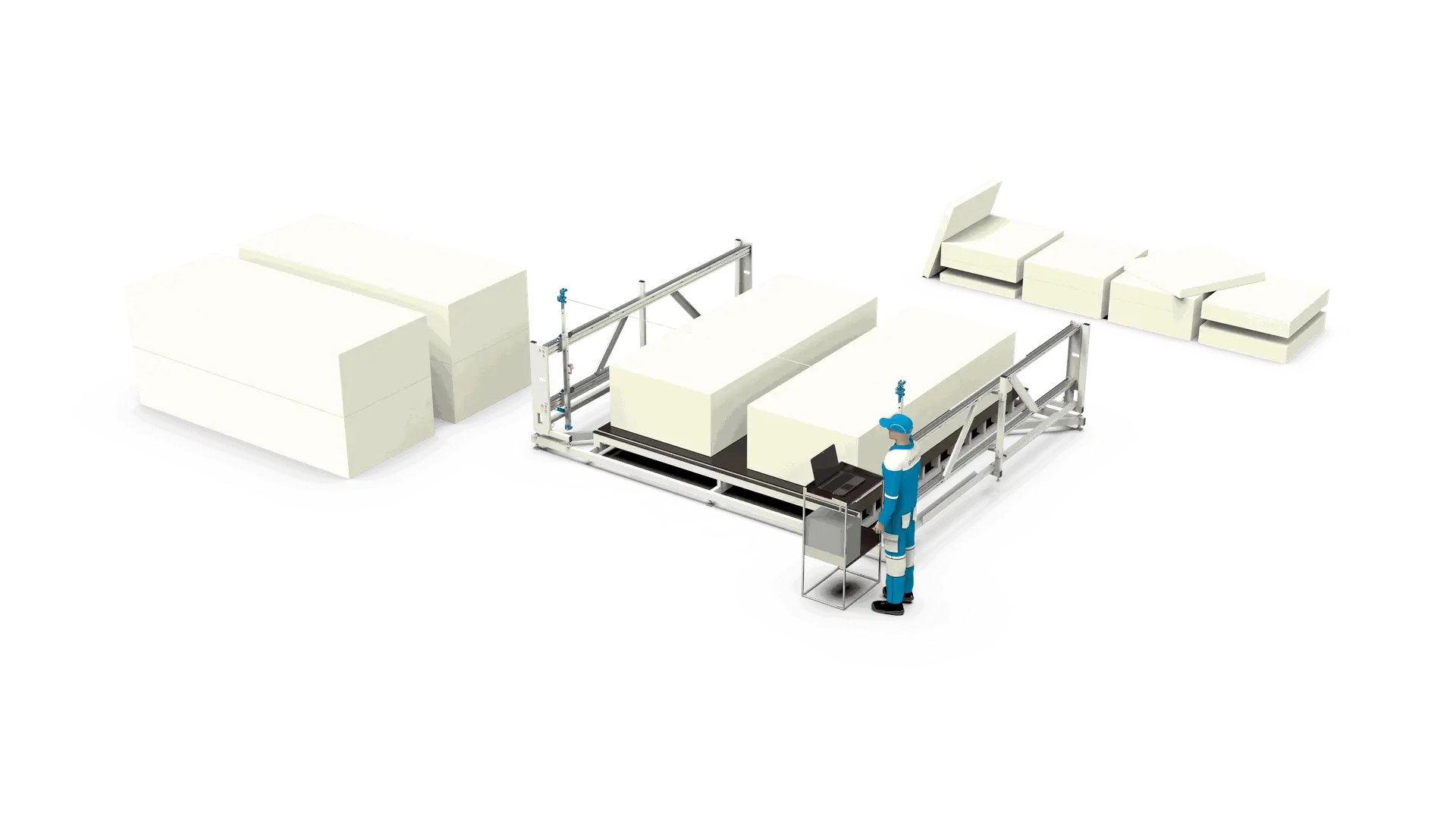

Ligne de production de panneaux sandwich SPL-2 avec deux presses portiques se compose des modules suivants :

- Un portail d'application d'adhésif fixe avec une tête relevée automatiquement.

- Station de pompage.

- Un chariot mobile, où la pile de panneaux est assemblée.

- Deux presses de type portique (max).

- Le lève-vide est utilisé pour charger les matériaux sur le chariot (en option).

- Le déchargement des piles se fait avec un chariot élévateur.

Capacité de production – max. 100 panneaux par poste.

Personnel – deux personnes (l'une est également cariste).

Si vous avez besoin d'une capacité de production inférieure, la machine de fabrication de panneaux SIPs SPL-1 avec une presse est votre choix

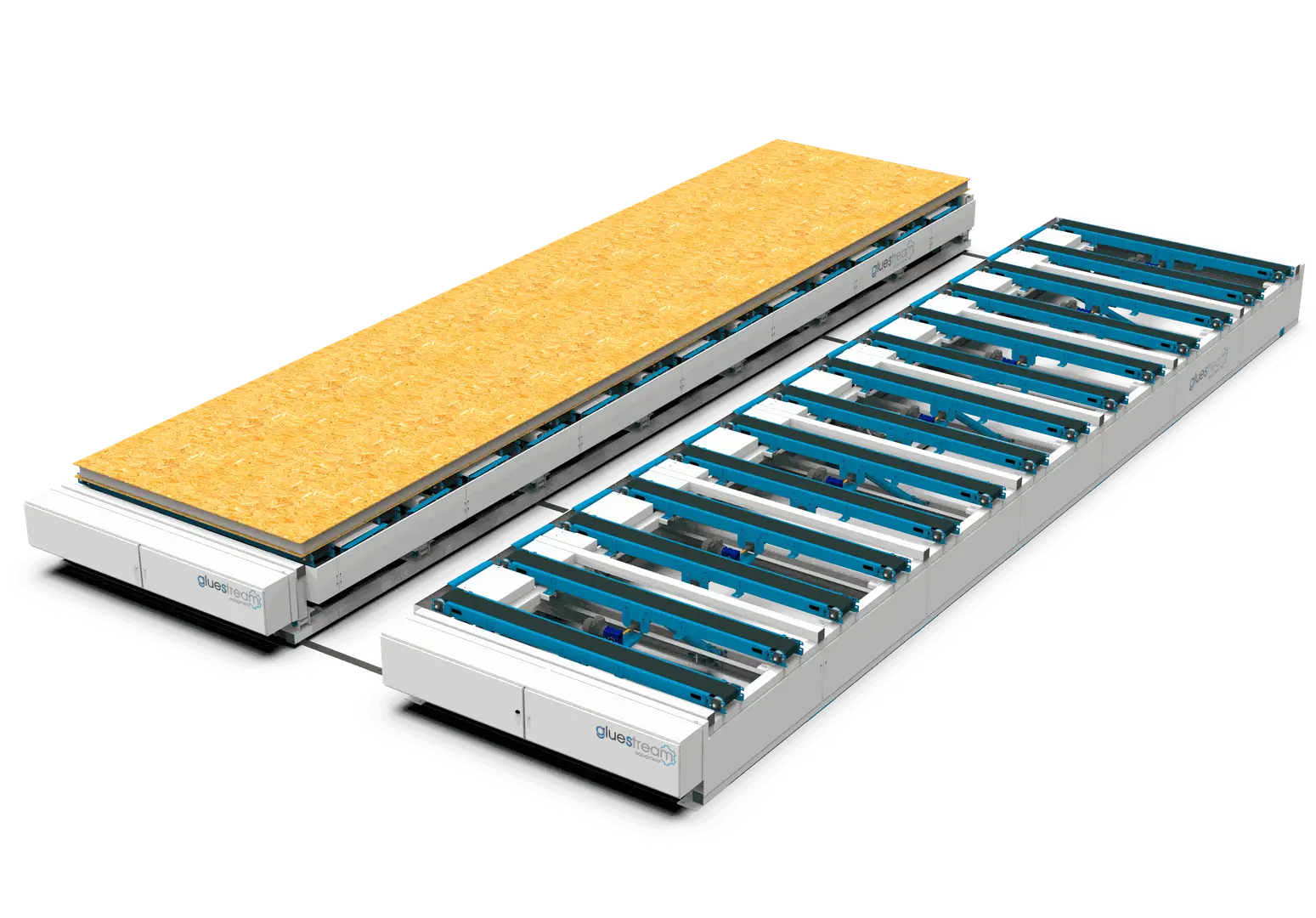

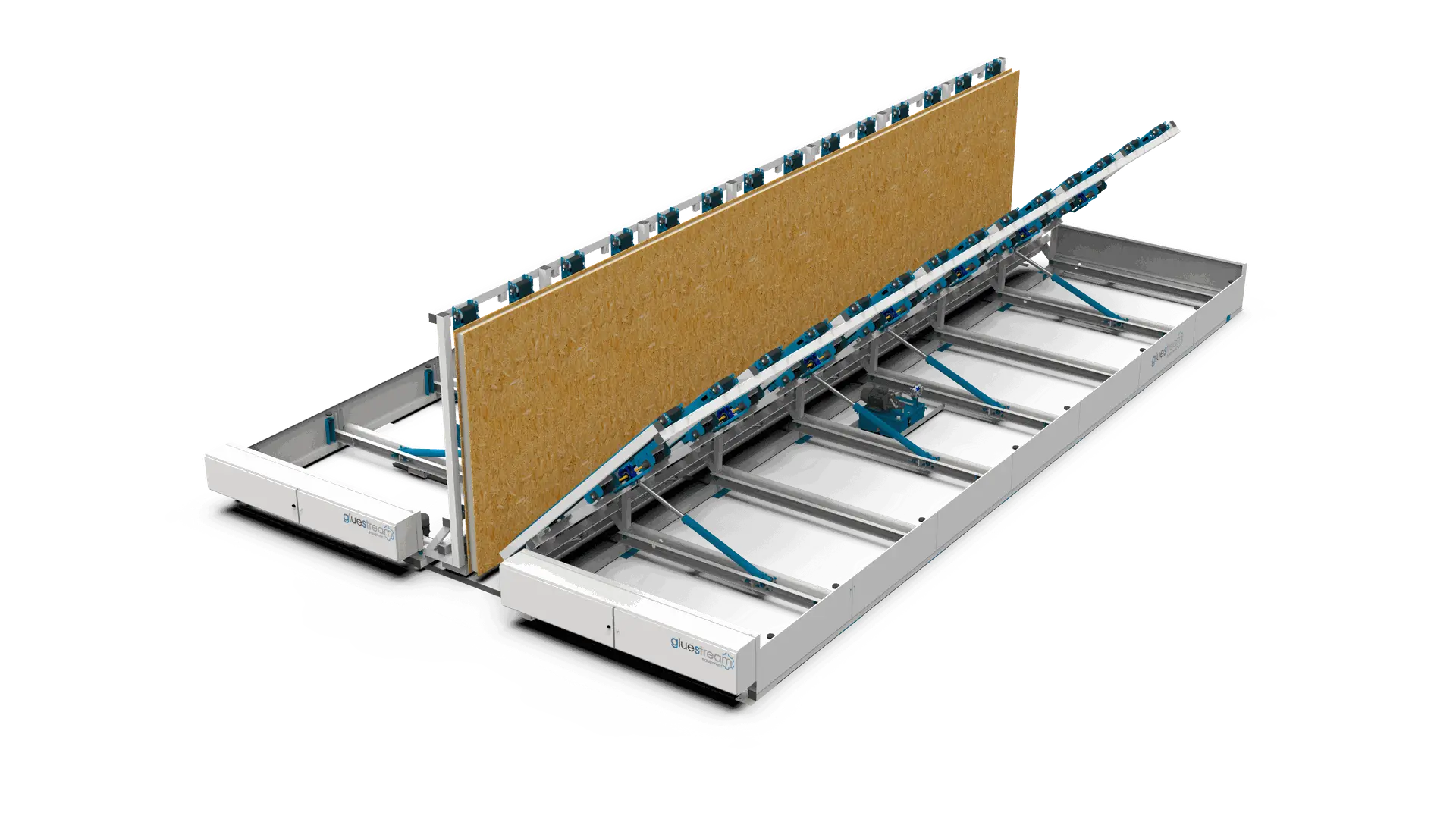

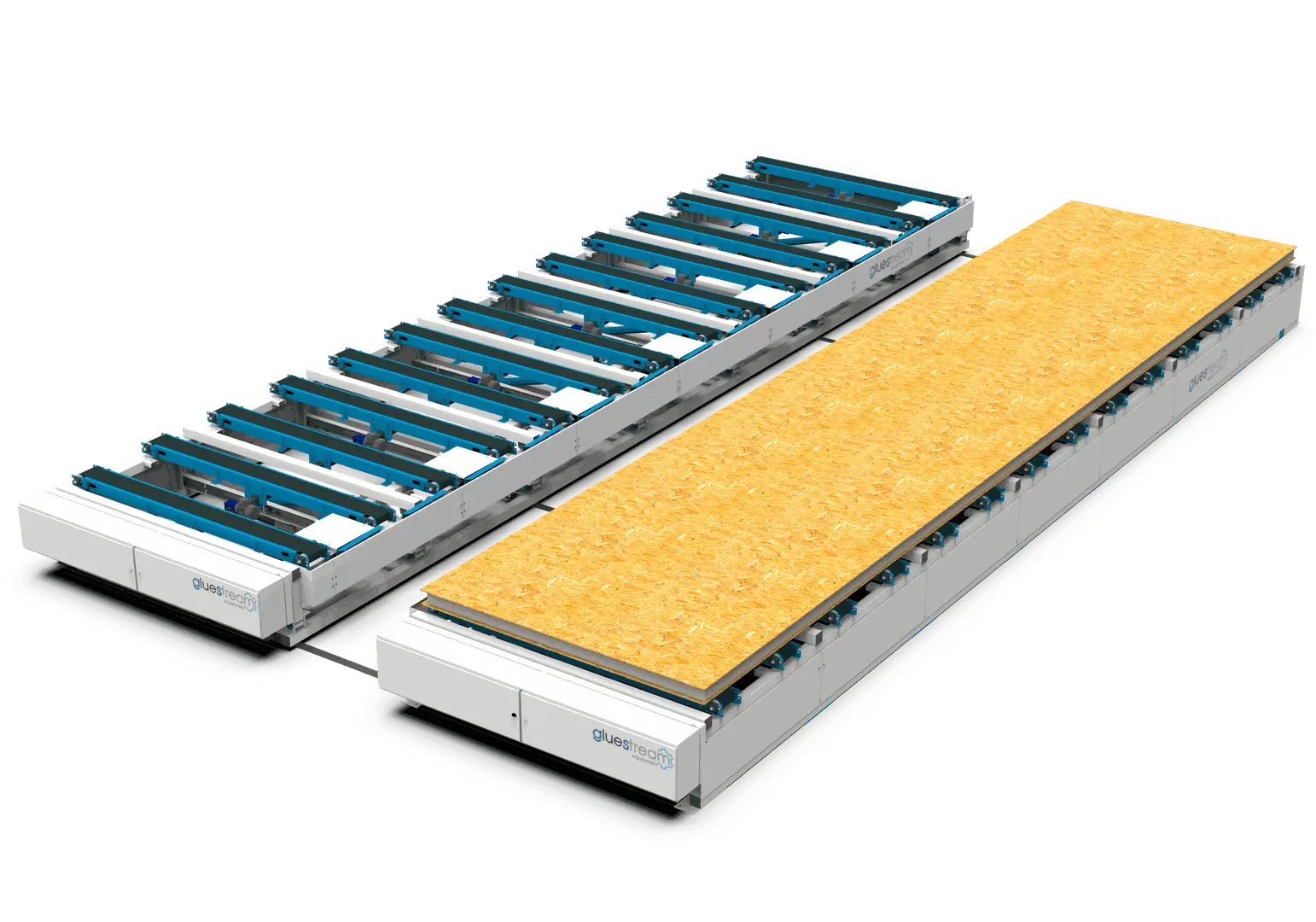

Ligne de production de panneaux sandwich, SPL-10M, se compose des modules suivants :

- Un portail d'application d'adhésif mobile avec une tête relevée automatiquement.

- Station de pompage.

- Un convoyeur à rouleaux avec ou sans élévateur à ciseaux.

- Une plateforme de distribution, pour livrer les panneaux dans et hors des presses.

- Une à six presses de type portique.

- Un élévateur à vide, pour charger les matériaux (optionnel).

- Le déchargement des piles se fait avec un chariot élévateur.

La capacité de production est de 50 à 250 panneaux par poste, selon le nombre de presses.

Personnel – deux personnes (l'une d'elles est également cariste)

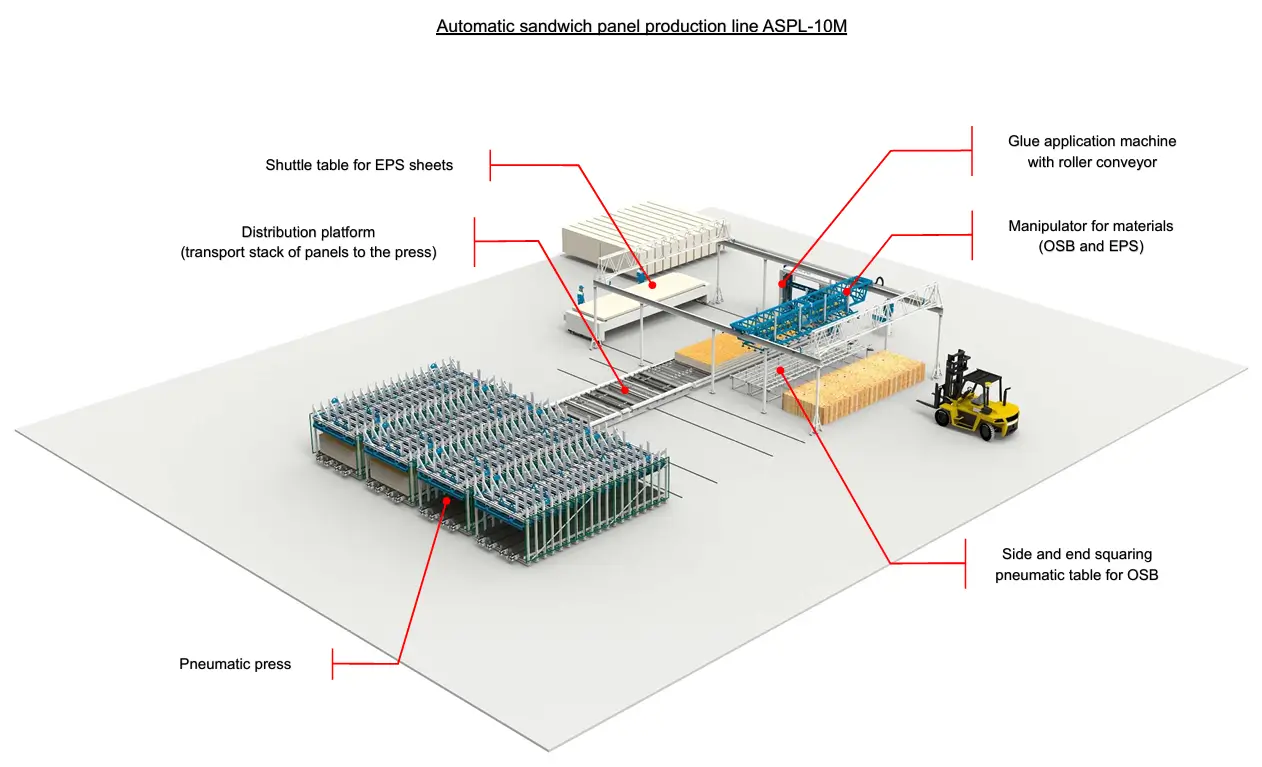

SPL-10M peut également faire partie de la ligne de production entièrement automatique de panneaux SIPs, qui est équipée de quatre presses et d'un portail d'assemblage automatique.

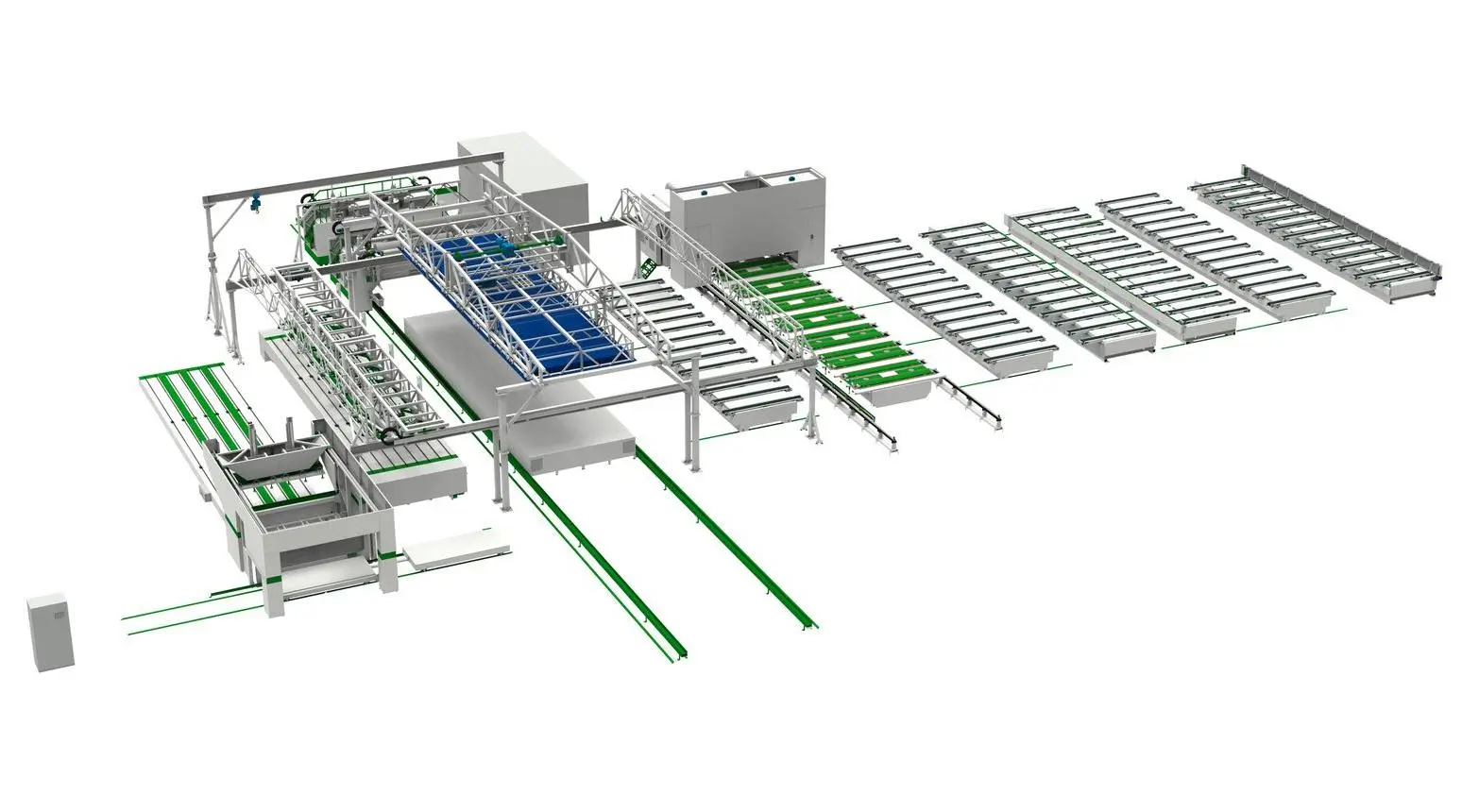

Ligne de production de panneaux sandwich entièrement automatique ASPL 3.1.BFT

L'équipement est destiné à laminer automatiquement les panneaux SIP.

Lignes de production de panneaux SIPs Jumbo

L'intention de déplacer autant de processus que possible à l'usine devient économiquement pratique.

Parfois, l'accès aux matériaux nécessaires dans votre région est limité, nous avons donc créé un processus technologique pour produire des panneaux SIP de grand format qui peuvent être utilisés pour créer des murs, toits et sols prêts à l'emploi en usine.

Il y a quelques façons de le faire.

Processus de découpe des panneaux SIPs

Une fois qu'un plan de coupe a été créé, il fournit des détails importants sur le positionnement du panneau sur la table de sciage, y compris le nombre d'éléments à couper, la profondeur des rainures de connexion et les angles de traitement. En suivant précisément le plan, les fabricants peuvent minimiser le gaspillage de matériaux et maximiser l'efficacité du traitement des panneaux. Cela peut entraîner des économies de coûts significatives et une productivité accrue dans la fabrication.

Scie universelle semi-automatique pour panneaux SIP FPS-900

L'un des outils les plus importants pour le traitement des panneaux est la scie à panneaux SIP FPS-900. Cette scie est spécialement conçue pour couper des panneaux d'une épaisseur allant jusqu'à 300 mm.

La scie peut être utilisée pour toutes les coupes de 0 à 45 degrés.

De plus, la scie à panneaux dispose d'un système automatique de mesure de la longueur, que l'opérateur règle. Cette fonctionnalité aide à garantir la précision et l'exactitude du processus, réduisant les déchets et améliorant l'efficacité.

La scie FPS-900 est disponible en deux modifications pour s'adapter à la logistique unique de chaque installation de production.

La première modification est FPS-900.BC.AM, dispose d'un système de convoyeur à bande qui livre et positionne les panneaux dans la zone de travail. Cette modification est équipée d'un système de mesure automatique et d'un système de positionnement des panneaux.

La deuxième modification de la scie SIP, FPS-900.ST.AM, ne dispose pas d'un système de convoyeur à bande. Au lieu de cela, les travailleurs doivent placer manuellement le panneau sur la table et le presser contre la poutre de mesure, qui est placée en position de coupe. Après la coupe, les pièces des panneaux sont automatiquement renvoyées à la zone de chargement avec une poutre. La surface de la table est recouverte d'acier inoxydable pour assurer la durabilité et un nettoyage facile.

Processus de rainurage des panneaux SIPs

Rainurage des panneaux SIP machine FPS-400 est un outil essentiel pour créer des rainures de connexion dans le noyau des SIPs fabriqués à partir de matériaux tels que l'EPS, le PU expansé et le PIR. Chaque ensemble d'outils de coupe est conçu selon les exigences des clients et les conceptions des rainures de connexion, garantissant que les rainures sont précises et exactes. La tête de coupe est déplacée le long de guides précis, et le système de serrage pneumatique assure que la planche est fermement positionnée sur la table de travail.

La surface de travail de la table est recouverte d'acier inoxydable, assurant durabilité et nettoyage facile. La machine est équipée d'un système de frein électrique et d'un système de protection mécanique des mains, garantissant la sécurité pendant le fonctionnement. Les paramètres de rainurage sont définis sur la console de contrôle, simplifiant le processus de configuration et assurant la précision.

Processus de découpe des panneaux EPS

Tous les matériaux, sauf les panneaux EPS, sont livrés prêts à l'emploi. Les panneaux EPS sont fabriqués à partir de blocs EPS car la plupart des fournisseurs de panneaux EPS ne peuvent pas garantir la précision de l'épaisseur des panneaux EPS, et nous devons découper les blocs nous-mêmes avant de coller les panneaux.

L'épaisseur des panneaux EPS est égale à l'épaisseur du bois/élément de connexion plus 2 mm.

If a connection element is 140 mm thick, the EPS board must be 142mm to insert a connection element into the panel.

Nous pouvons offrir deux types de machines :

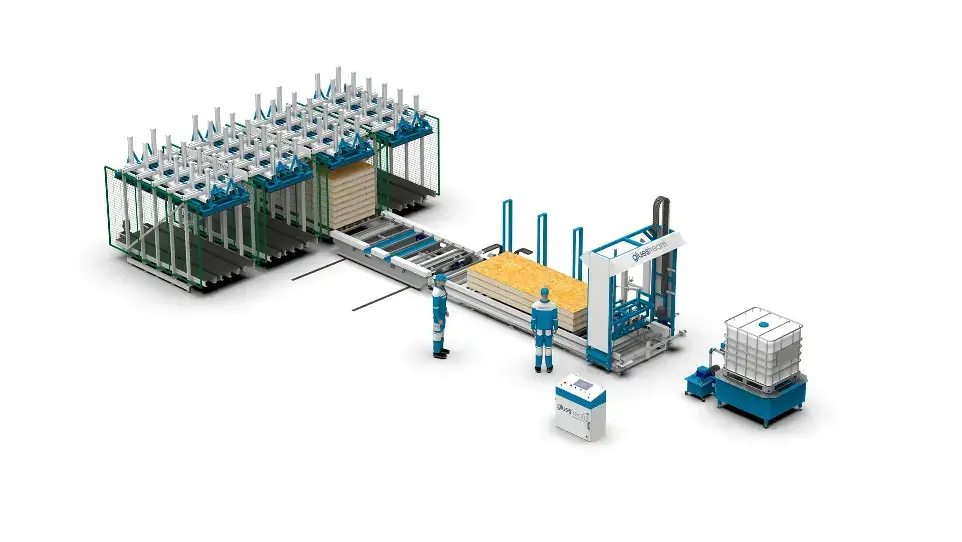

Processus d'assemblage Jumbo-SIP

Jumbo-SIP—ce sont ce que nous appelons de grands panneaux, utilisés comme murs, sols ou panneaux de toit complets. Parfois, augmenter le nombre de processus de production dans l'usine est économiquement efficace, et Gluestream développe la technologie des maisons préfabriquées.

Nous pouvons offrir de nombreux types de tables d'assemblage, tables basculantes et inclinables, convoyeurs et manipulateurs.