Что такое система строительства из СИП панелей?

СИПы, также известные как структурные и изоляционные панели, стали популярными как энергоэффективный строительный материал еще в середине прошлого века. Они состоят из двух внешних слоев ориентированно-стружечной плиты (OSB), MgO-плит или гипсоволокнистых плит (GFB), с пенным сердечником между ними. Пенный сердечник обычно изготавливается из вспененного полистирола (EPS) и полиуретана (PUR), обеспечивая отличные теплоизоляционные свойства.

Каковы преимущества строительства из СИП панелей?

- Исключительная энергоэффективность: сэндвич-панели разработаны для обеспечения превосходной теплоизоляции, снижения затрат на энергию и создания более комфортных условий проживания.

- Отличная структурная поддержка, подтвержденная ETAG.

- Более быстрые сроки строительства. Панели СИПы предварительно изготавливаются, и дом может быть быстро собран на месте, что сокращает время, затраты на рабочую силу и другие расходы.

- Процесс производства СИПы производит меньше отходов, чем традиционные методы. Сэндвич-панели изготавливаются из материалов, которые не выделяют вредных газов или химикатов.

- Структурные и изоляционные панели могут использоваться для создания широкого спектра современных строительных идей. Они также могут использоваться как для жилых домов, так и для коммерческих объектов, удовлетворяя специфические потребности проекта.

Чтобы начать производство и быть более конкурентоспособными, вам необходимо приобрести профессиональное оборудование для высококачественного производства СИП. Мы являемся опытным поставщиком полного комплекта оборудования для производства сэндвич-панелей, предлагая машины с различными уровнями автоматизации и соответствующими ценами.

Стандартный комплект оборудования состоит из:

- Оборудование для ламинирования и прессования панелей;

- Оборудование для резки и фрезеровки панелей;

- Вспомогательное оборудование - подъемники, сердцевинные резаки, дробилки, упаковочные, маркировочные и измерительные инструменты.

Мы рекомендуем использовать два основных типа полиуретанового клея:

Процесс производства СИПы — это важная и сложная процедура, обеспечивающая высокое качество нашей продукции. Он включает в себя несколько ключевых этапов, которые мы тщательно соблюдаем для достижения отличных результатов:

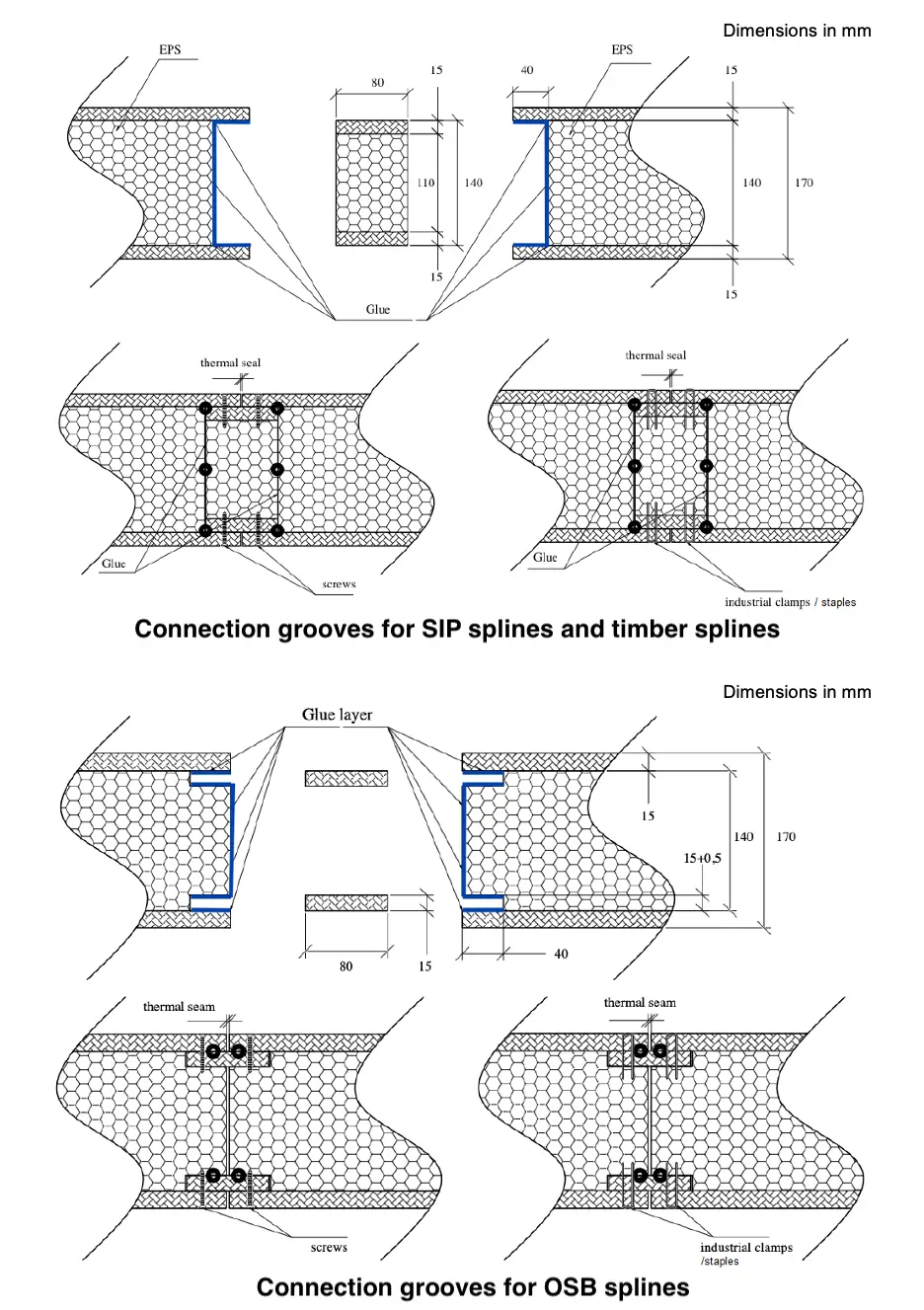

- Проектирование дома для создания планов склеивания, резки, сборки и выбора типов соединительных элементов в соответствии с требуемой нагрузочной способностью стеновых, кровельных или напольных панелей.

- Подготовка материалов и контроль качества.

- Склеивание панелей;

- Резка панелей;

- Создание соединительных пазов в сердцевине панели;

- Маркировка панелей по плану резки и их упаковка для доставки;

После того как комплект дома произведен, следующим шагом является сборка дома. Это можно сделать как внутри завода, так и снаружи, непосредственно на строительной площадке, в зависимости от требований проекта.

Процесс ламинирования панелей.

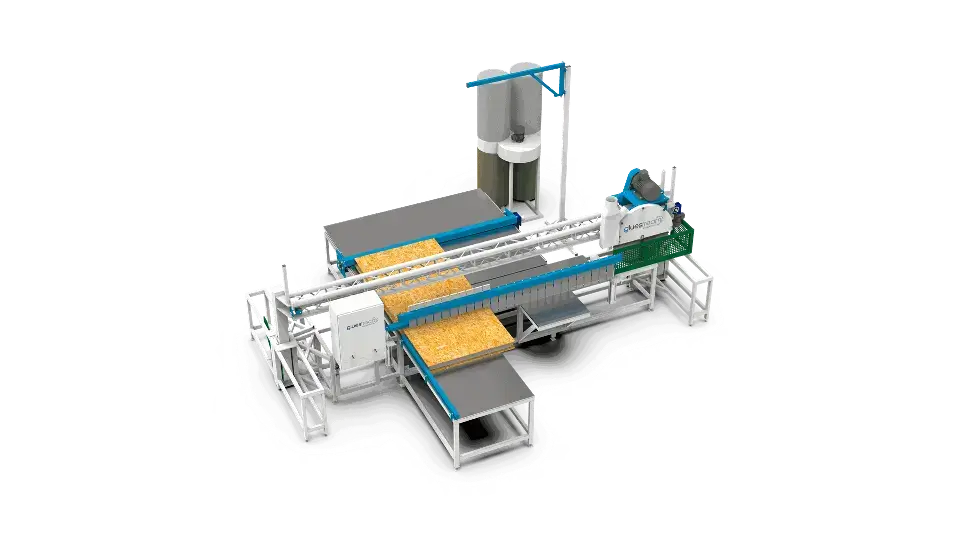

Мы хотим представить некоторые из основных типов оборудования для производства СИП панелей, но мы открыты для обсуждения индивидуальных запросов клиентов.

Полуавтоматическая линия производства СИПы оснащена машиной для нанесения клея 1-C PUR Gluestream SPL-9 и несколькими прессами типа C.

Машина для нанесения клея может использоваться со стационарной или подвижной платформой.

Стопки панелей собираются в прессах типа C. Разгрузка досок осуществляется с помощью вилочного погрузчика.

Как мы рассчитываем производственную мощность линии производства СИП панелей и как выбираем клей PUR?

Однокомпонентный клей PUR имеет два основных параметра для расчета мощности линии производства СИП :

- OJT – Время открытого соединения (максимальное время на воздухе), которое является временем сборки стопки панелей в прессе.

- PT – Время прессования, необходимое для прессования.

Параметры клея рассчитываются, если температура на производственном предприятии составляет 20℃-25℃.

10–15 минут нам нужно, чтобы собрать девять СИПы толщиной 170 мм в прессе;

- нам нужен клей с 15 мин OJT.

- PT составляет примерно 40 мин.

Вы можете увидеть производственный график SPL-9 с 4 прессами в 8-часовую смену.

В реальном производстве мы можем использовать коэффициент снижения 0,8.

261*0,8=209 панелей за смену.

Персонал состоит из двух операторов и одного водителя погрузчика.

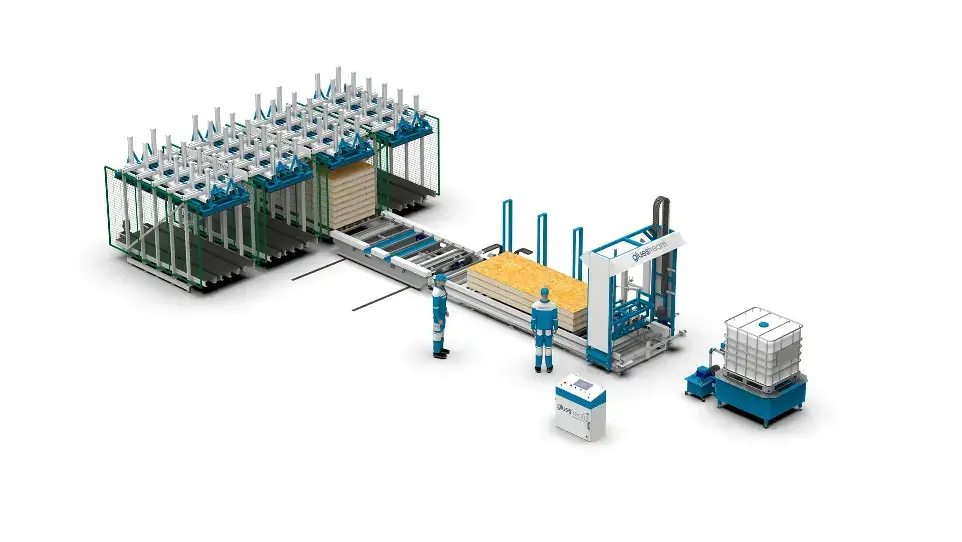

Линия производства сэндвич-панелей SPL-2 с двумя портальными прессами состоит из следующих модулей:

- Стационарный портал для нанесения клея с автоматически поднимающейся головкой.

- Насосная станция.

- Подвижная тележка, где собирается стопка досок.

- Два портальных пресса (макс.).

- Вакуумный подъемник используется для загрузки материалов на тележку (опционально).

- Разгрузка стопок осуществляется с помощью погрузчика.

Производственная мощность – макс. 100 панелей за смену.

Персонал – два человека (один из них одновременно водитель погрузчика).

Если вам нужна меньшая производственная мощность, то машина для производства СИП SPL-1 с одним прессом — ваш выбор

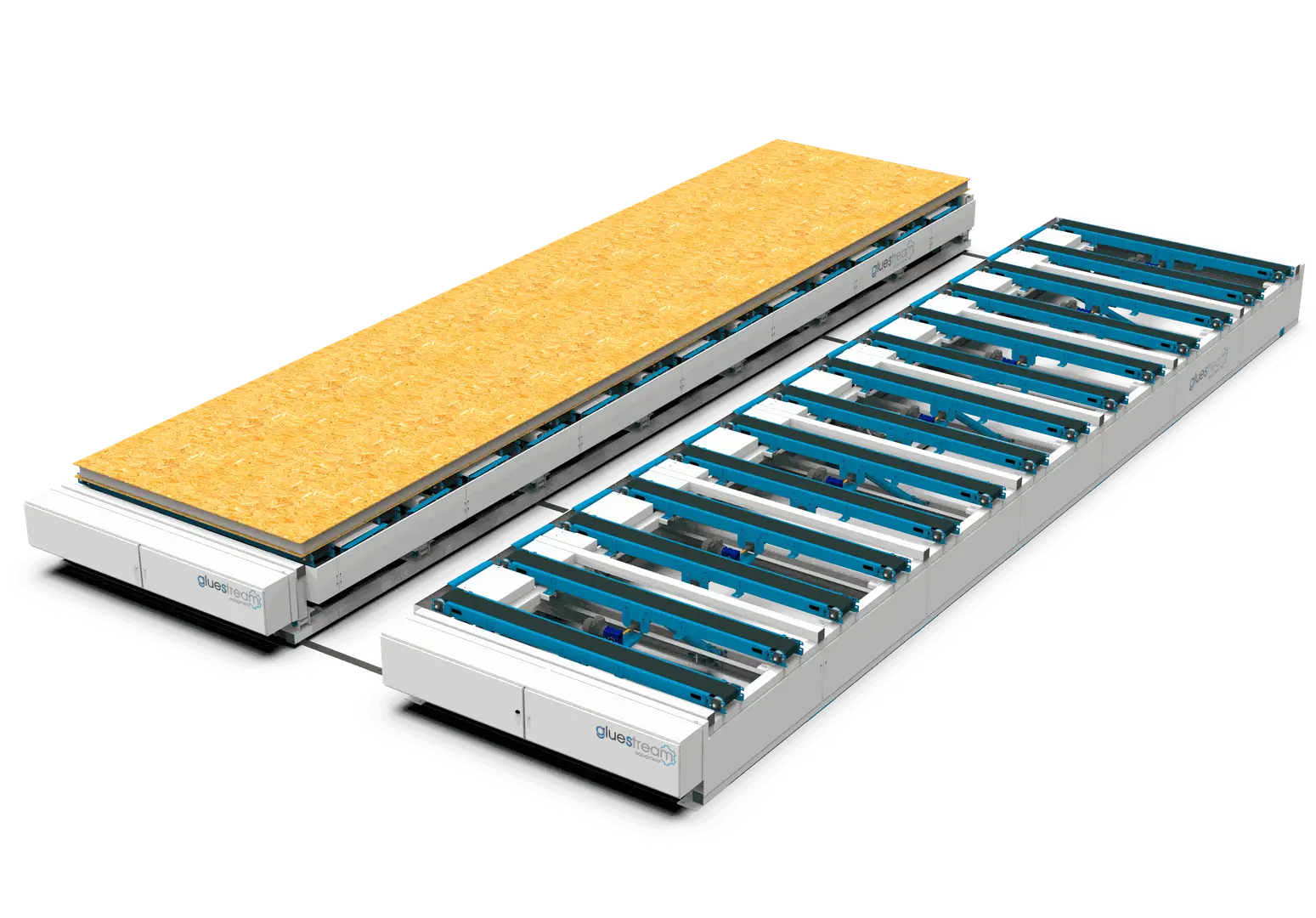

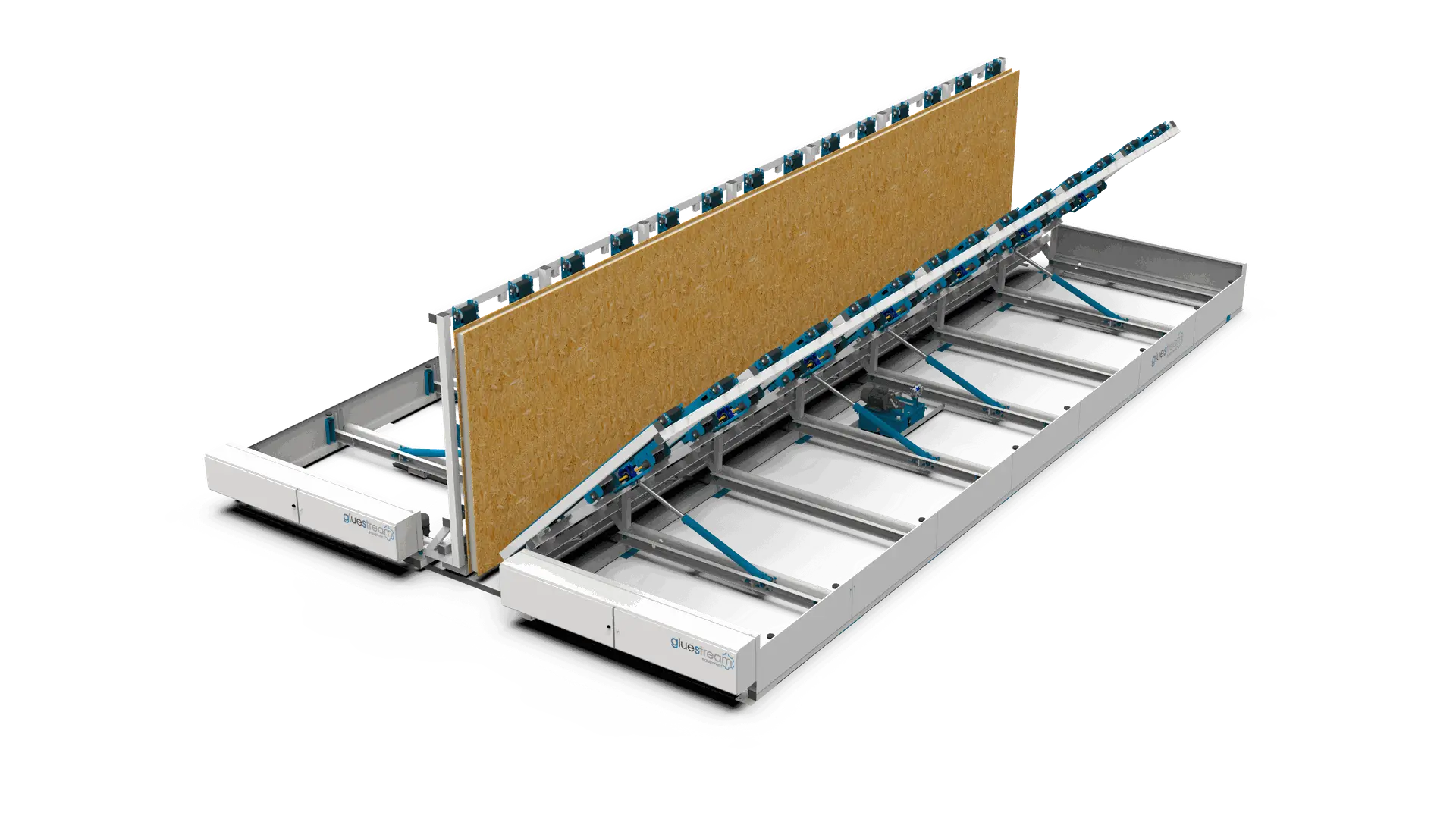

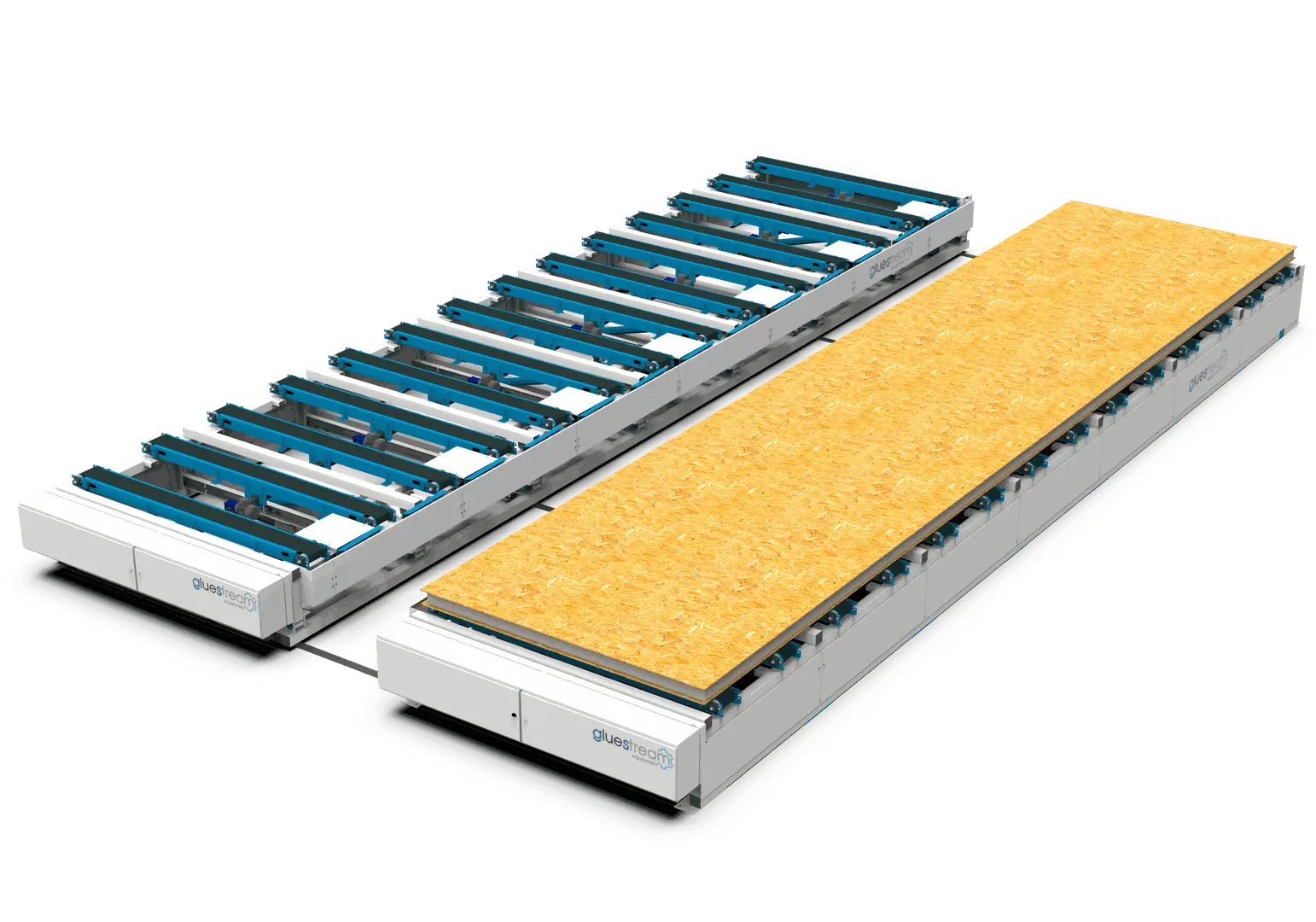

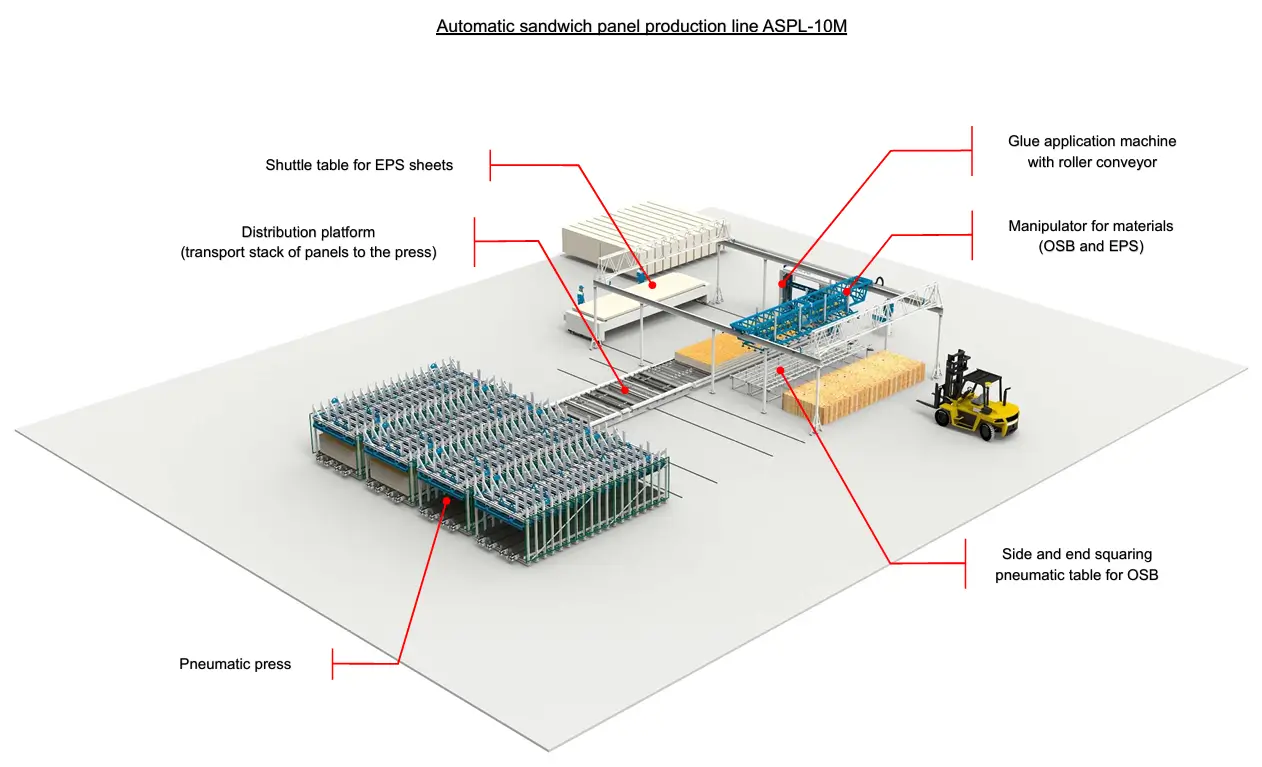

Линия производства сэндвич-панелей, SPL-10M, состоит из следующих модулей:

- Подвижный портал для нанесения клея с автоматически поднимающейся головкой.

- Насосная станция.

- Роликовый конвейер с подъемником или без него.

- Распределительная платформа для подачи панелей в прессы и из них.

- От одного до шести прессов портального типа.

- Вакуумный подъемник для загрузки материалов (опционально).

- Разгрузка стопок осуществляется с помощью погрузчика.

Производственная мощность составляет 50 – 250 досок за смену, в зависимости от количества прессов.

Персонал – два человека (один из них одновременно водитель погрузчика)

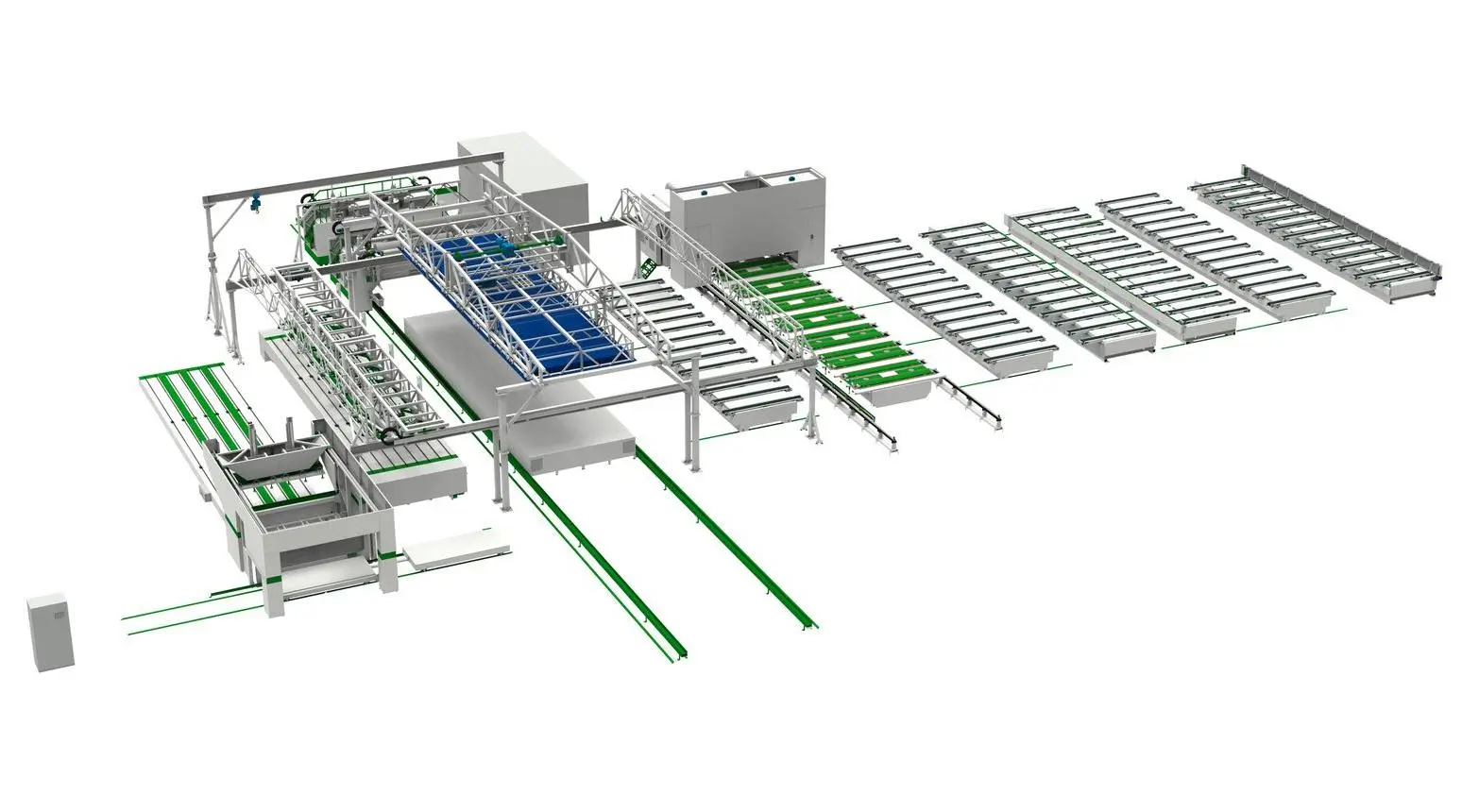

SPL-10M также может быть частью полностью автоматической линии производства СИП панелей, которая оснащена четырьмя прессами и автоматическим порталом сборки.

Полностью автоматическая линия производства сэндвич-панелей ASPL 3.1.BFT

Оборудование предназначено для автоматической ламинации панелей СИП.

Линии производства Jumbo СИП

Стремление перенести как можно больше процессов на завод становится экономически целесообразным.

Иногда доступ к необходимым материалам в вашем регионе ограничен, поэтому мы создали технологический процесс производства крупноформатных СИП панелей, которые можно использовать для создания готовых стен, крыш и полов на заводе.

Есть несколько способов сделать это.

Процесс резки СИПы

После создания плана резки он предоставляет важные детали о размещении панели на столе пилы, включая количество элементов для резки, глубину соединительных пазов и углы обработки. Точное следование плану позволяет производителям минимизировать отходы материалов и максимизировать эффективность обработки панелей. Это может привести к значительной экономии затрат и увеличению производительности в производстве.

Универсальная полуавтоматическая пила для СИП панелей FPS-900

Одним из важнейших инструментов для обработки панелей является пила для СИП панелей FPS-900. Эта пила специально разработана для резки панелей толщиной до 300 мм.

Пила может использоваться для всех резов от 0 до 45 градусов.

Кроме того, пила для панелей оснащена автоматической системой измерения длины, которую устанавливает оператор. Эта функция помогает обеспечить точность и аккуратность в процессе, снижая отходы и повышая эффективность.

Пила FPS-900 выпускается в двух модификациях, чтобы соответствовать уникальной логистике каждого производственного предприятия.

Первая модификация - FPS-900.BC.AM, оснащена системой ленточного конвейера, которая доставляет и позиционирует панели в рабочей зоне. Эта модификация оснащена автоматической системой измерения и системой позиционирования панелей.

Вторая модификация пилы для СИП, FPS-900.ST.AM, не оснащена системой ленточного конвейера. Вместо этого рабочие должны вручную размещать панель на столе и прижимать ее к измерительной балке, которая находится в позиции резки. После резки части панелей автоматически возвращаются в зону загрузки с помощью балки. Поверхность стола покрыта нержавеющей сталью для обеспечения долговечности и легкости очистки.

Процесс нарезки пазов СИП панелей

Фрезеровка СИП панелей машина FPS-400 является необходимым инструментом для создания соединительных пазов в сердцевине СИПы из таких материалов, как EPS, вспененный PU и PIR. Каждый набор режущих инструментов разрабатывается в соответствии с требованиями заказчиков и конструкцией соединительных пазов, что обеспечивает их точность и аккуратность. Режущая головка перемещается по точным направляющим, а пневматическая система зажима обеспечивает надежное закрепление плиты на рабочем столе.

Рабочая поверхность стола покрыта нержавеющей сталью, что обеспечивает долговечность и легкость очистки. Машина оснащена электрической тормозной системой и механической системой защиты рук, что обеспечивает безопасность во время работы. Параметры пазования устанавливаются на контрольной консоли, упрощая процесс настройки и обеспечивая точность.

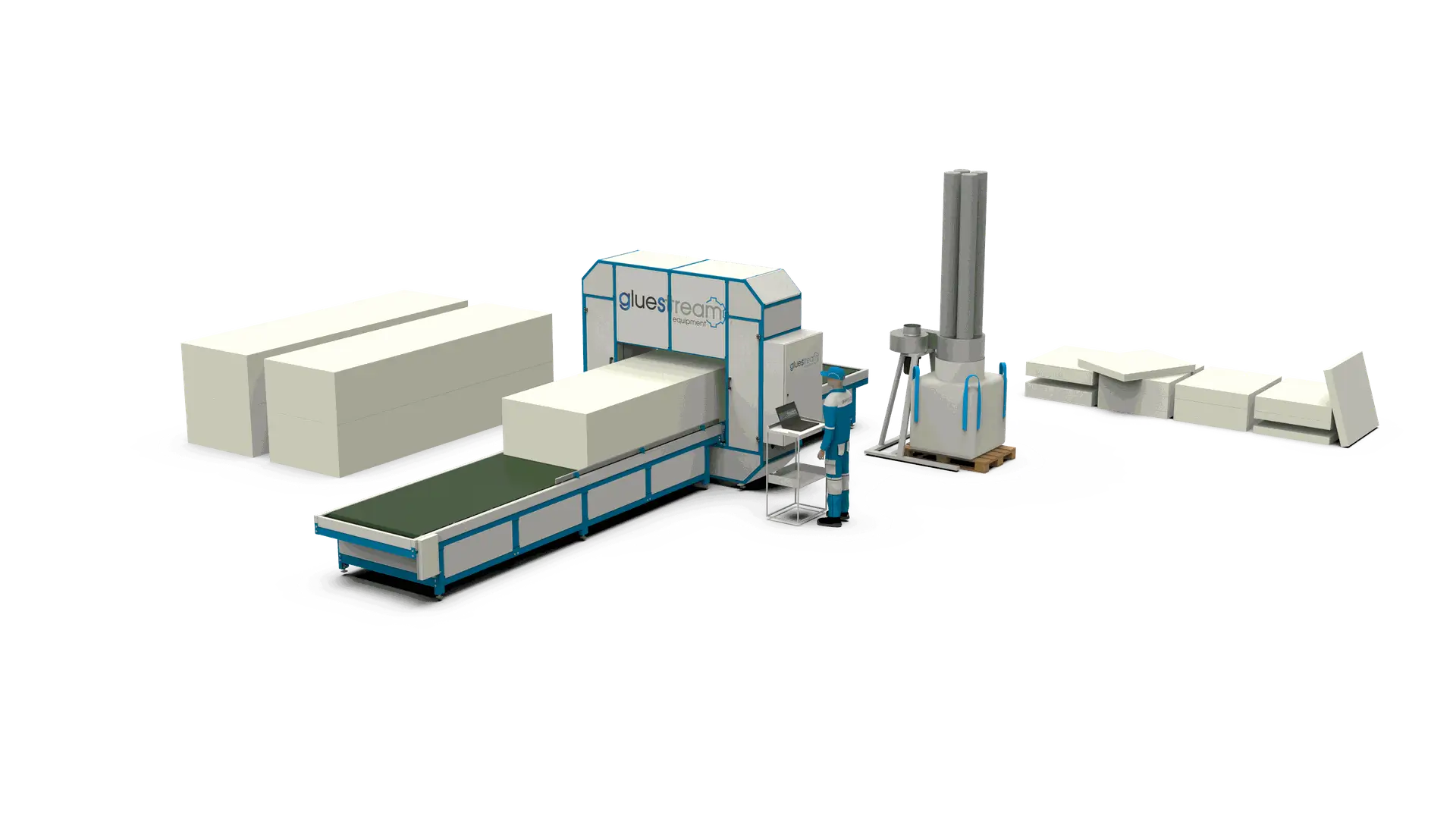

Процесс резки EPS плит

Все материалы, кроме плит EPS, поставляются в готовом к использованию состоянии. Плиты EPS изготавливаются из блоков EPS, потому что большинство поставщиков плит EPS не могут гарантировать точность толщины плит, и нам необходимо самостоятельно резать блоки перед склеиванием панелей.

Толщина EPS-панелей равна толщине соединительного элемента/дерева плюс 2 мм.

Если элемент соединения имеет толщину 140 мм, то плита EPS должна быть 142 мм для вставки элемента соединения в панель.

Мы можем предложить два типа оборудования:

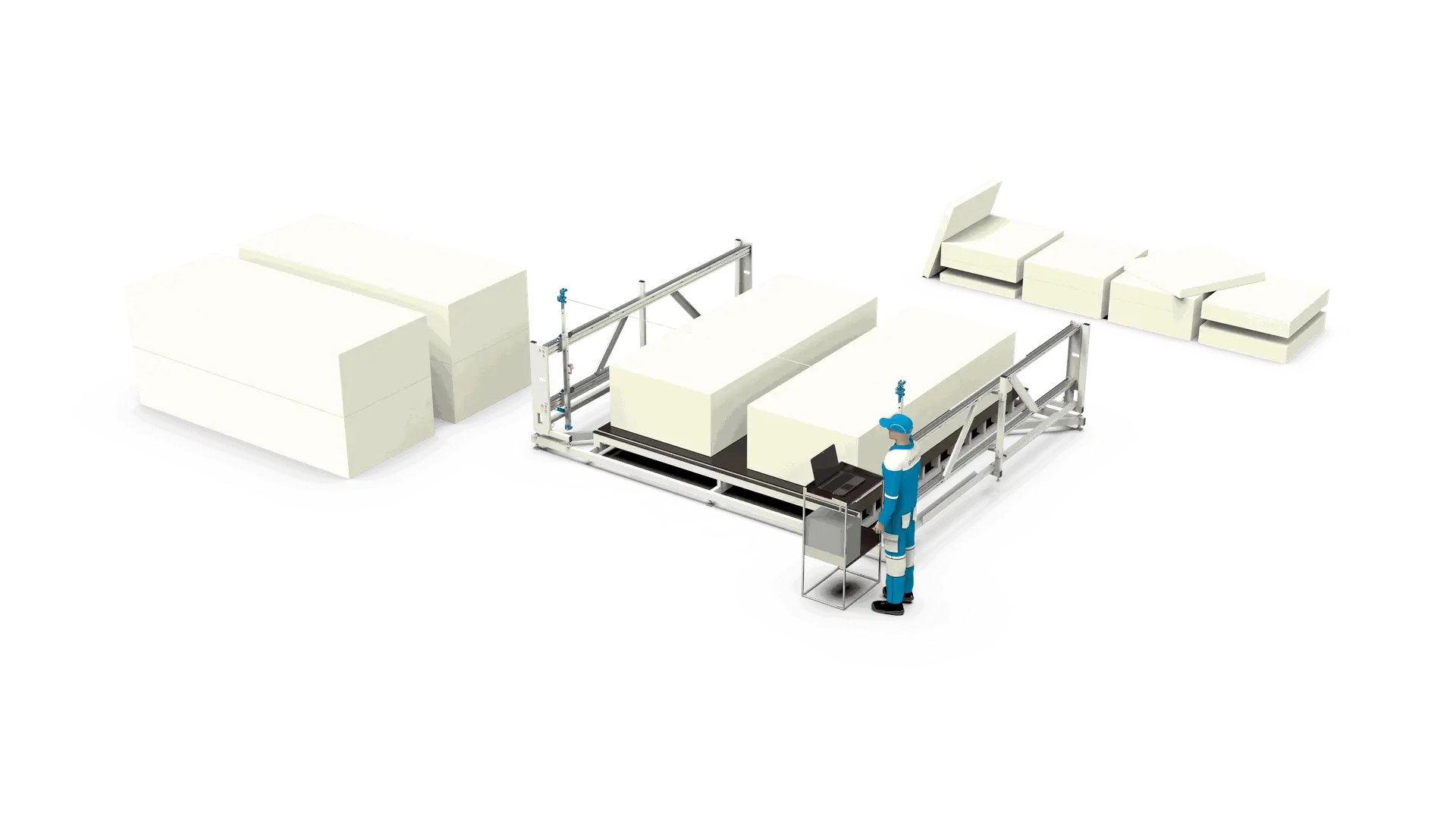

Процесс сборки Jumbo-СИП

Jumbo-СИП— это то, что мы называем большими панелями, используемыми в качестве готовых стен, полов или кровельных панелей. Иногда увеличение количества производственных процессов на заводе экономически эффективно, и Gluestream разрабатывает технологию готовых домов.

Мы можем предложить множество типов сборочных столов, переворачивающих и наклоняющихся столов, конвейеров и манипуляторов.